-

图文详情

-

产品属性

-

相关推荐

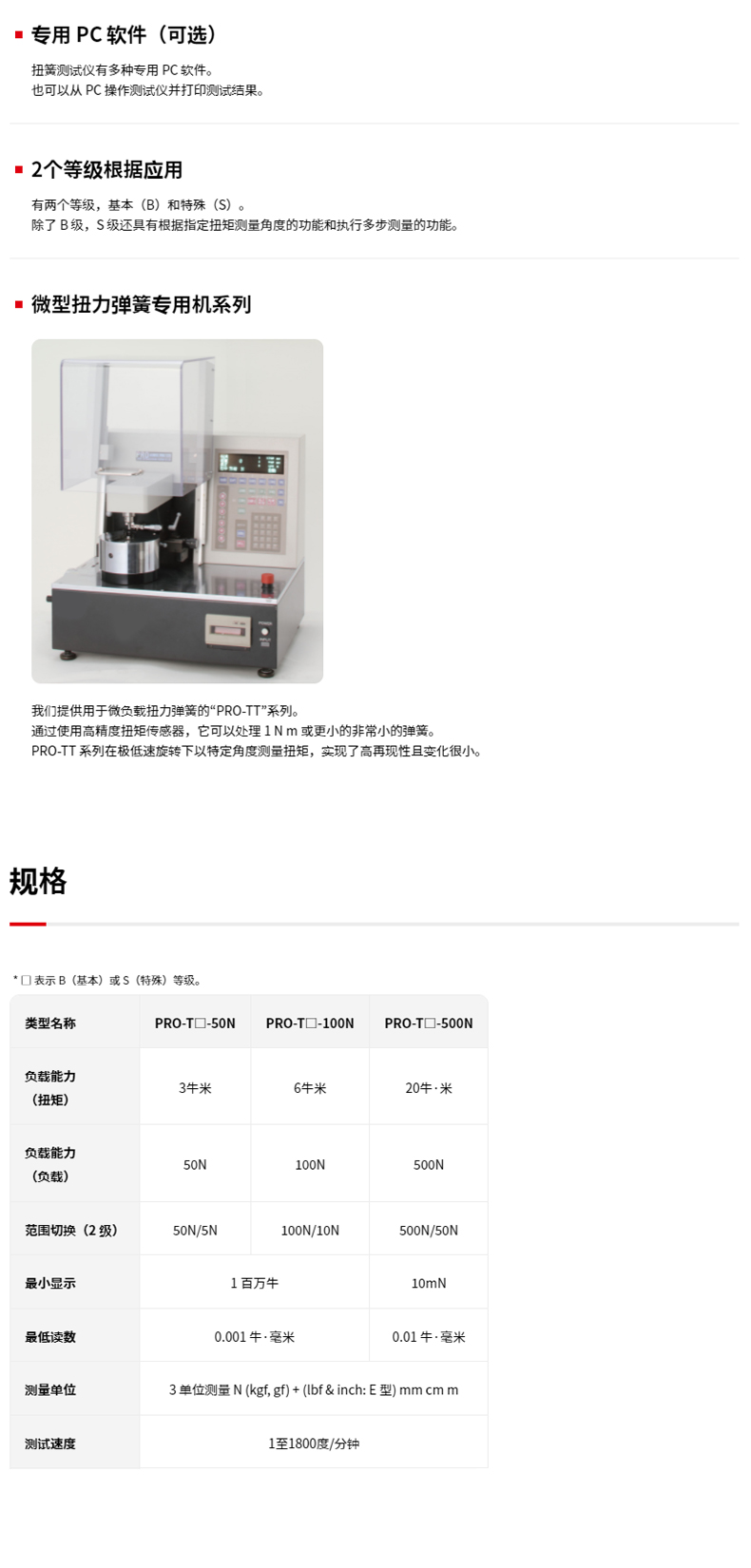

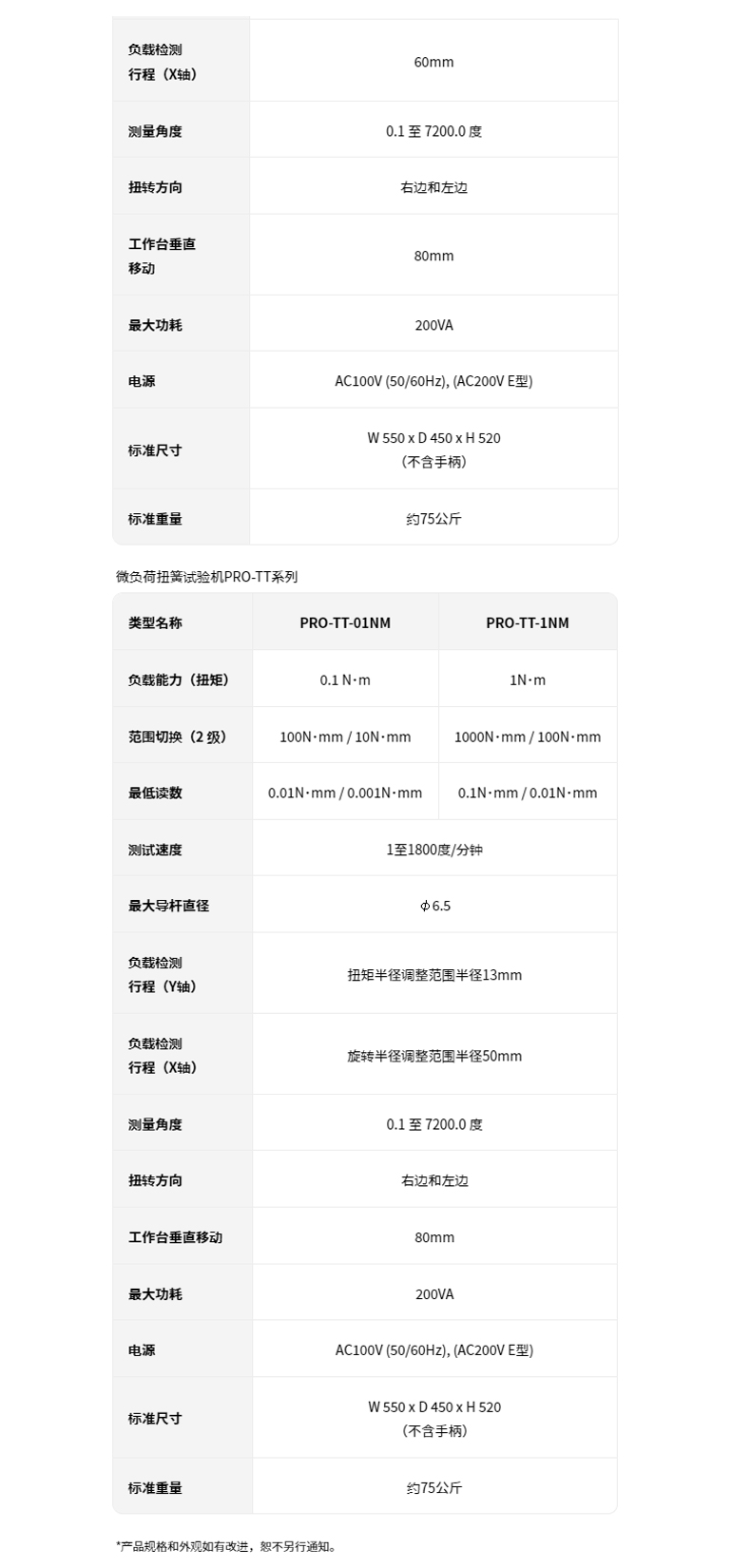

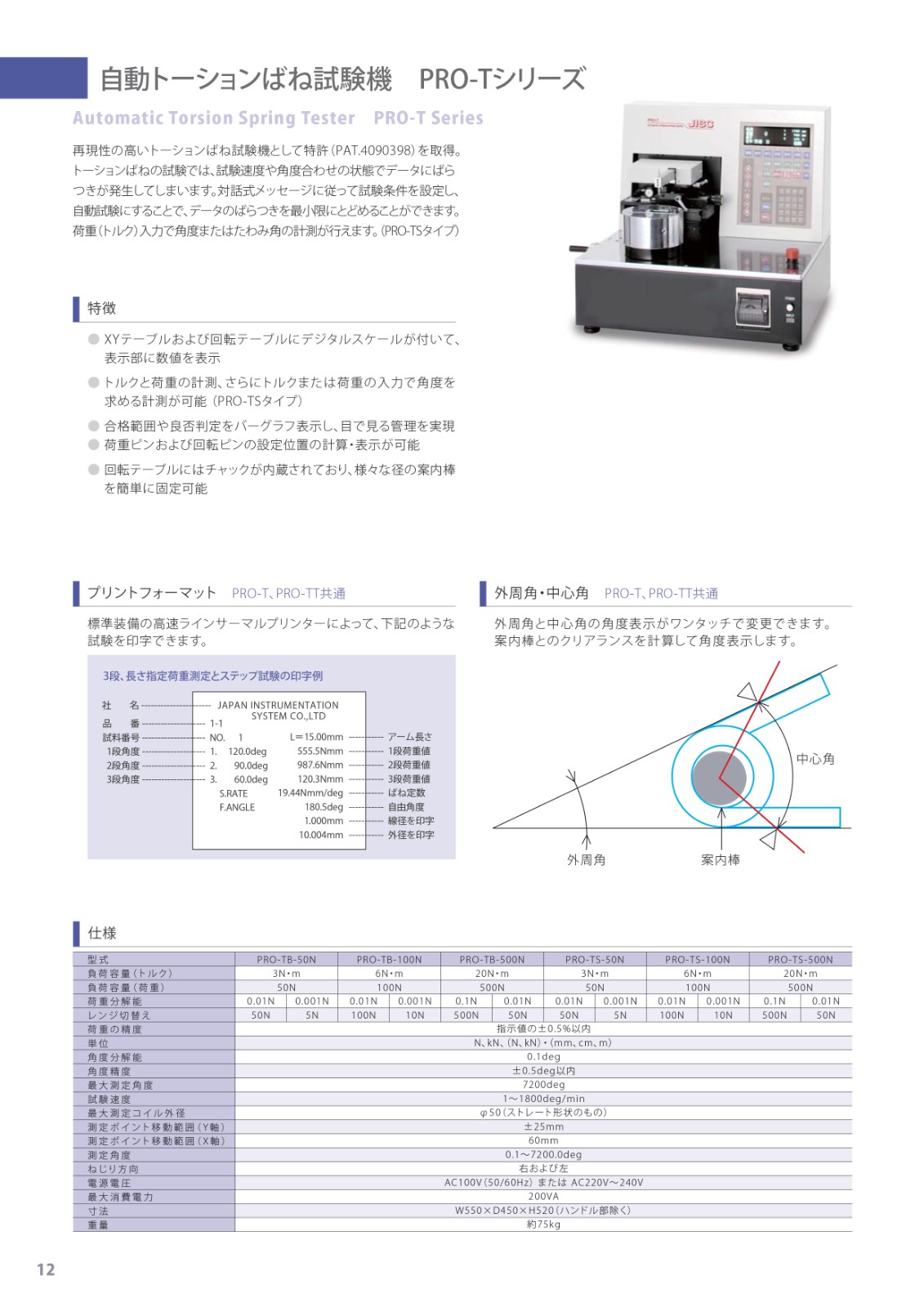

自动扭簧测试仪是一种用于精/确测量扭簧(螺旋扭转弹簧)的扭矩、扭转角度、刚度等力学性能参数的自动化设备,广泛应用于弹簧制造、汽车零部件、电子设备、医疗器械等行业。以下从工作原理、核心功能、特点、应用场景及选型要点等方面详细介绍:

一、自动扭簧测试仪工作原理

自动扭簧测试仪通过 伺服电机驱动旋转夹具 对扭簧施加扭矩,同时利用 高精度扭矩传感器 和 角度编码器 实时采集数据,结合控制系统实现自动化测试。核心原理如下:

扭矩加载:

伺服电机通过减速器驱动一侧夹具旋转,对扭簧施加顺时针或逆时针扭矩,另一侧夹具固定在力臂上,通过扭矩传感器测量反作用力矩。

数据采集:

扭矩传感器:实时监测扭簧承受的扭矩值,精度可达 ±0.5% FS~±1% FS。

角度编码器:记录夹具旋转角度,分辨率可达 0.1°~0.01°,用于计算扭簧的扭转角度和刚度(扭矩 / 角度)。

闭环控制与分析:

根据预设的 测试流程(如定扭矩测角度、定角度测扭矩、循环疲劳测试等),自动控制电机转速、旋转方向和停止条件。

实时绘制 扭矩 - 角度曲线,自动计算弹性极限、屈服扭矩、最/大工作扭矩等关键参数,并与标准值对比,判定合格与否。

数据管理:

存储每一次测试的完整数据(扭矩峰值、角度、循环次数、测试时间等),支持 Excel、PDF 报表导出及 USB / 网络传输。

二、自动扭簧测试仪核心功能

1. 多模式测试

静态特性测试:

定角度测扭矩:固定扭转角度(如 90°、180°),测量对应扭矩值,验证扭簧的刚度是否符合设计要求。

定扭矩测角度:施加目标扭矩(如 5N?m),测量扭簧的扭转角度,判断其变形量是否在公差范围内。

弹性极限测试:逐步增加扭矩直至扭簧产生塑性变形(角度增加而扭矩不再线性上升),确定其最、大安全工作扭矩。

动态特性测试:

疲劳寿命测试:设定扭矩循环范围(如 0~10N?m)和次数(如 10 万次),模拟实际工况下的耐久性,监测扭矩衰减率。

加载 - 卸载曲线对比:自动完成加载和卸载过程,分析回差(卸载扭矩与加载扭矩的差值),评估扭簧的能量损耗特性。

自定义流程编程:

支持多段测试程序(如预加载→主测试→卸载),每段可独立设置扭矩目标、角度范围、停留时间等参数,适应复杂形状扭簧(如双扭簧、侧弯扭簧)的测试需求。

2. 自动化与智能化

夹具自动校准:通过传感器识别夹具类型,自动调整力臂长度和零点,减少人工校准误差。

视觉辅助定位:配备高清摄像头,自动识别扭簧的安装位置和角度,引导机械手精准装夹,提升测试效率(尤其适合小尺寸扭簧)。

防错与报警:

装夹不到位时自动停机报警;

测试数据超差时触发声光报警,并自动分拣不合格品(需搭配机械手)。

3. 数据追溯与分析

支持 产品编号绑定:通过扫码枪读取扭簧批次号,自动关联测试数据,实现全生命周期质量追溯。

内置 统计分析功能:生成扭矩 - 角度分布直方图、CPK(过程能力指数)报表,辅助工艺优化(如调整绕制参数以减少刚度波动)。

三、自动扭簧测试仪主要特点

| 特点 | 优势 |

|---|---|

| 高精度与高重复性 | 扭矩分辨率可达 0.001N?m,角度精度 ±0.5°,满足精密扭簧(如钟表游丝、电子开关弹簧)的检测需求。 |

| 高效自动化 | 单次测试耗时仅需数秒至数十秒,支持连续批量测试,效率比手动测试提升 50% 以上。 |

| 多功能夹具适配 | 配备多种规格夹头(如圆杆夹头、叉形夹头),兼容不同端部结构的扭簧(如直臂、弯臂、可调臂)。 |

| 人机界面友好 | 彩色触摸屏实时显示测试曲线和参数,支持中文 / 英文切换,操作步骤图形化引导,降低人工误操作概率。 |

| 环境适应性强 | 可选配恒温箱模块,在指定温度(如 - 20℃~80℃)下测试扭簧的温度特性,满足航空航天、汽车等行业的高低温性能验证需求。 |

一年

测量精准