-

图文详情

-

产品属性

-

相关推荐

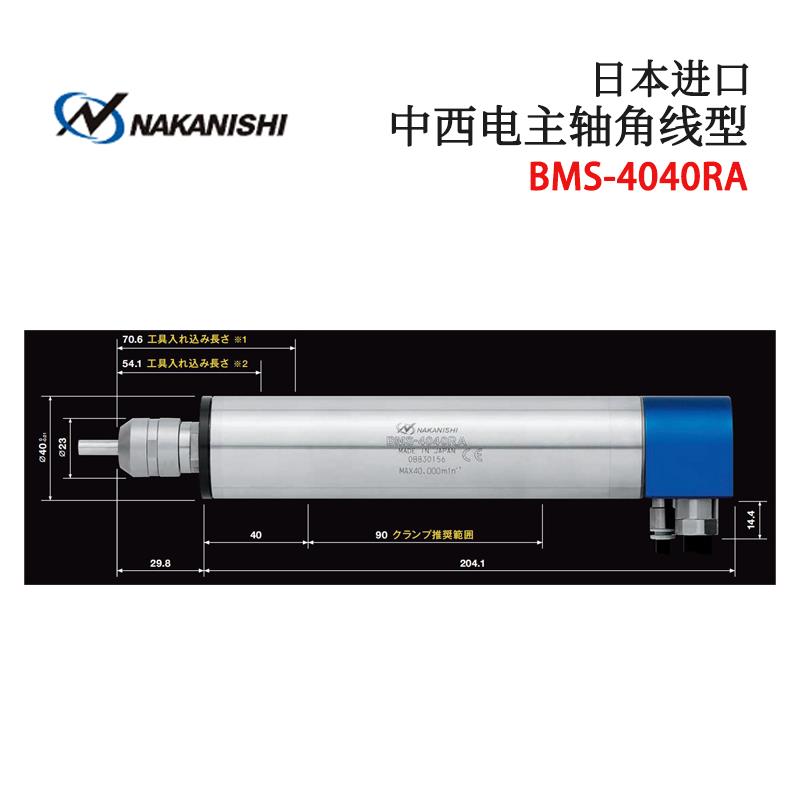

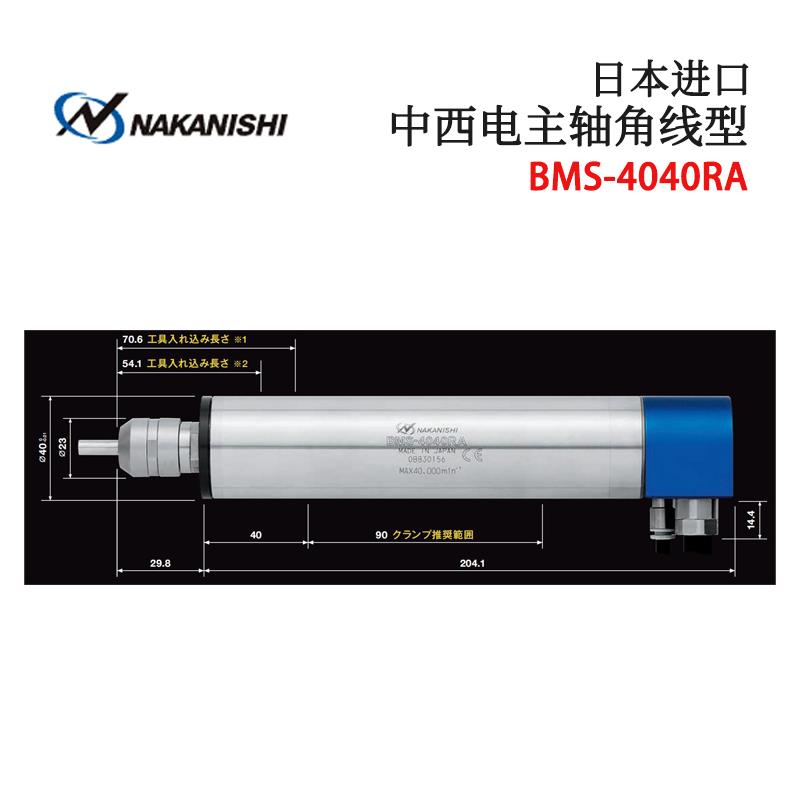

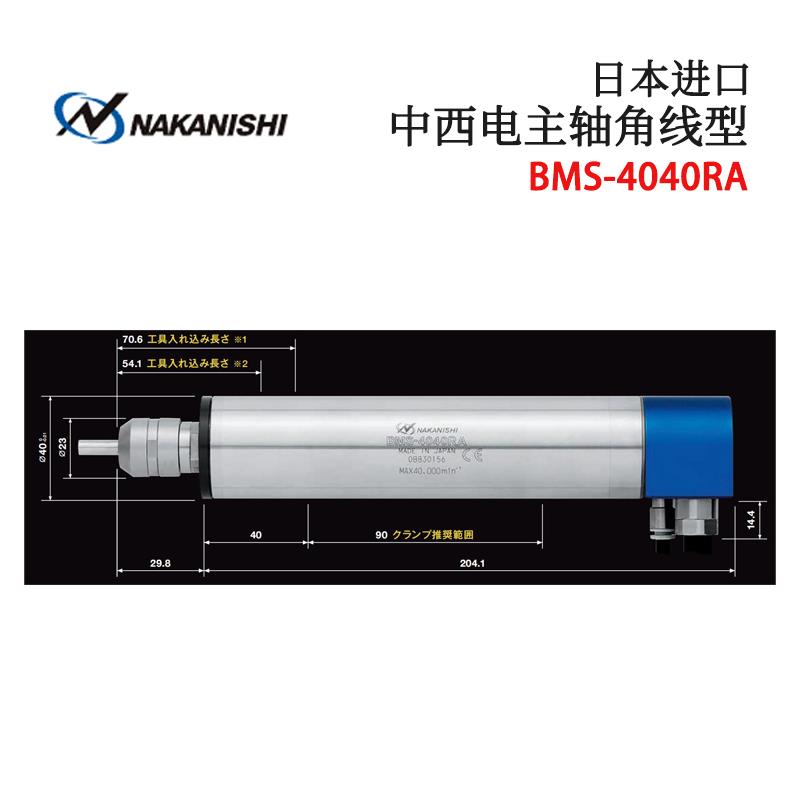

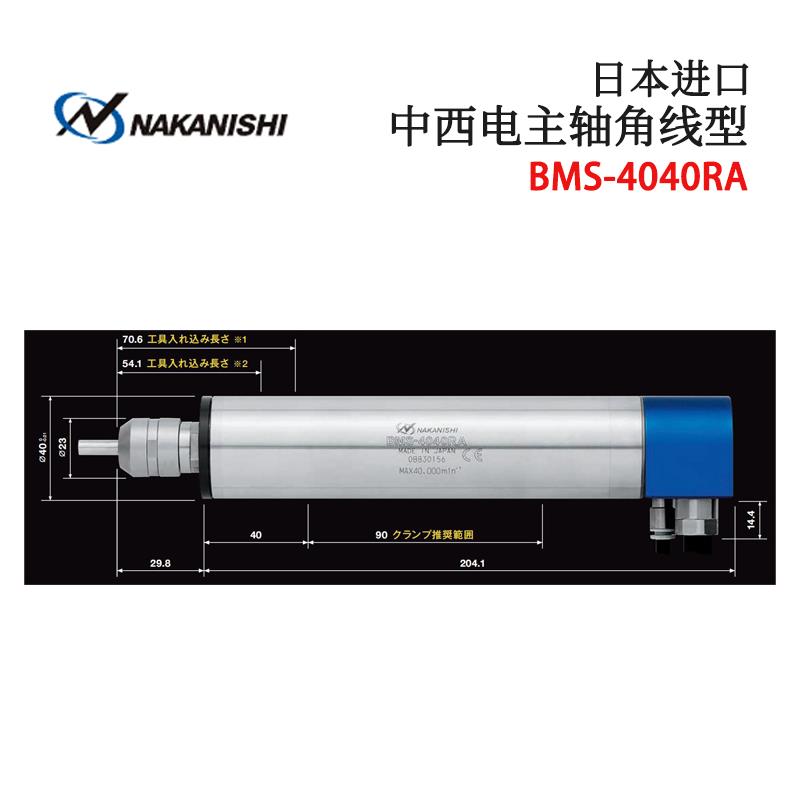

电动高速主轴是一种将电动机直接集成在主轴单元内部,以实现高速旋转运动的精密机电一体化部件,广泛应用于对加工效率、精度和表面质量要求极高的领域。以下从结构原理、核心特点、关键技术、应用场景等方面展开介绍:

一、电动高速主轴结构与工作原理

1. 核心结构

内置电机:主轴与电机转子直接连接(无皮带、齿轮等传动部件),定子固定在主轴套筒内,形成 “电机 - 主轴” 一体化结构,实现零传动误差。

轴承系统:采用高精度轴承(如陶瓷球轴承、磁力轴承、空气静压轴承等),支撑主轴高速旋转并承受切削载荷。

冷却系统:通过循环冷却液(水或油)带走电机和轴承的发热,确保主轴在高速下的热稳定性。

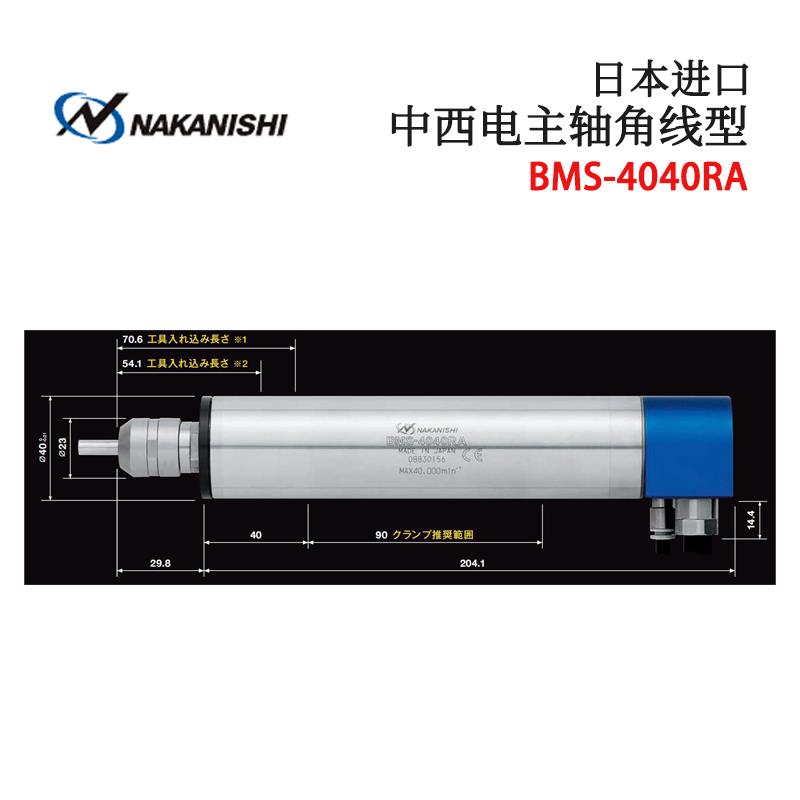

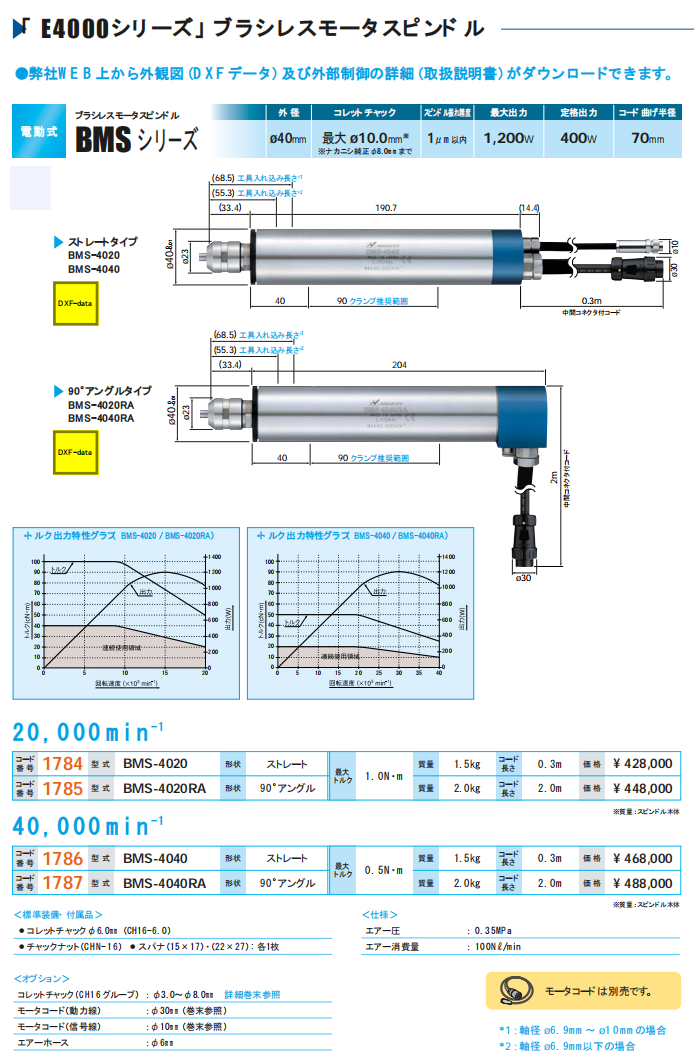

刀具接口:配备高精度刀柄接口(如 HSK、BT、SK 等),保证刀具安装的同轴度和刚性。

2. 工作原理

通电后,电机直接驱动主轴高速旋转(转速可达 10,000~100,000 r/min),通过变频器或伺服控制器调节转速,满足不同加工工艺需求。

动力传递路径短,能量损耗低,响应速度快,适合高频启停和精密控制场景。

二、电动高速主轴核心特点

1. 高速高效

高转速:可达数万转 / 分钟(如陶瓷轴承主轴转速可达 60,000 r/min 以上),显著提升材料去除率,缩短加工时间。

高精度:回转精度通常≤5μm,部分精密主轴可达≤1μm,确保加工表面粗糙度和尺寸精度(如光学透镜、航空航天零件)。

2. 结构紧凑

无传统传动部件,占用空间小,便于机床小型化设计,尤其适合多轴联动加工中心、五轴机床等复杂设备。

3. 低振动与静音

电机与主轴一体化设计,配合动平衡技术(如自动在线动平衡),振动幅值通常≤0.1mm/s,噪音低于 75dB,适合精密加工环境。

4. 智能化控制

集成温度、振动、转速传感器,实时监控运行状态,支持故障预警和寿命预测(如通过物联网技术接入工业互联网)。

三、电动高速主轴关键技术与组件

1. 轴承技术

陶瓷球轴承:重量轻、刚度高、发热少,适用于 20,000~60,000 r/min 场景(如精密模具加工)。

磁力轴承:非接触式支撑,无磨损、转速极高(可达 100,000 r/min 以上),但成本高,多用于科研或高端设备(如航空航天叶轮加工)。

空气静压轴承:利用压缩空气形成气膜支撑,精度极高(≤0.5μm),适合超精密加工(如光学镜片研磨)。

2. 冷却与润滑

强制冷却:通过螺旋水道或循环油泵带走热量,控制主轴温升≤5℃。

油气润滑:微量油雾 + 压缩空气精准润滑轴承,减少油脂消耗和污染,适用于高速场景。

3. 电机驱动技术

高频电机:采用永磁同步电机(PMSM)或异步电机,配合矢量控制技术,实现宽调速范围(恒功率调速比可达 1:10 以上)。

主轴准停功能:支持定向停车(如 ±0.01°),满足自动换刀、镗孔等工艺需求。

一年

测量精准