-

图文详情

-

产品属性

-

相关推荐

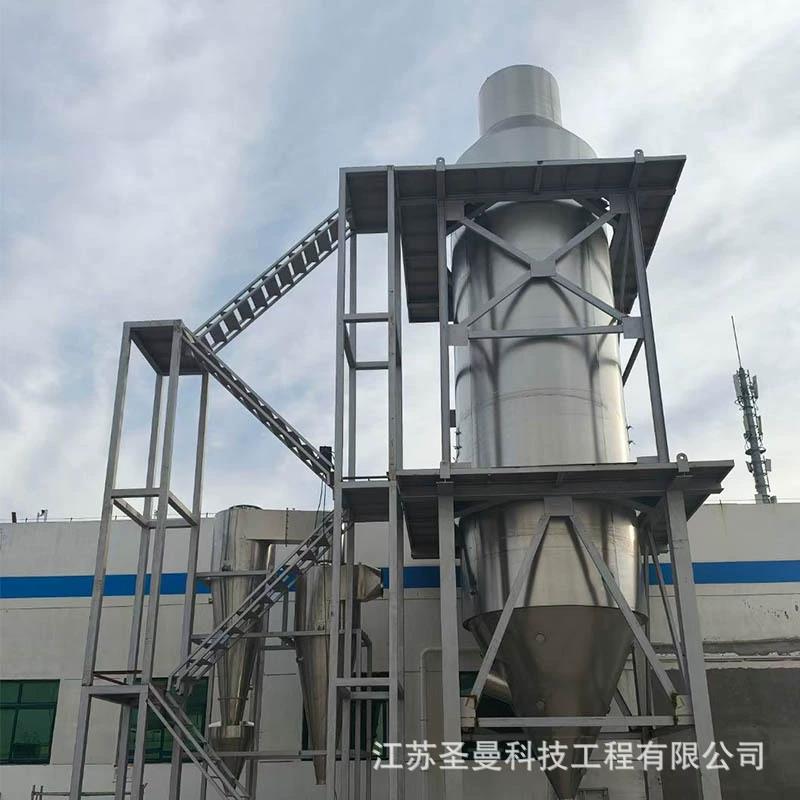

己内酰胺喷雾造粒塔100kg

1 物料名称 己内酰胺 决定了物料的热敏性、粘性、结晶特性等,是工艺设计的基础。

2 料液温度 85~90℃ 关键参数。高于凝固点(69℃)16~21℃,确保料液在雾化时为液态,流动性好。温度过高可能导致塔顶粘壁或能耗增加。

3 料液压力 0.4 MPa (可调) 雾化系统的核心参数。压力直接影响雾化液滴的粒径和分布。压力越高,液滴越细,有利于快速冷却/凝固,但可能产生过多细粉。需配合雾化器(压力喷嘴)类型进行设计,以满足粒度要求。

4 产品粒度要求 大颗粒:5-8mm

小颗粒:0.8mm 设计核心目标。这是决定塔体尺寸(直径、高度)、雾化器选型(可能需要双系统或特殊喷嘴)、操作参数(风温、风量、喷速)的直接依据。

5 出料温度 < 30℃ 产品冷却目标。确保颗粒在包装或储存前充分冷却,避免结块。决定了冷却风的*终温度和冷却段的高度/风量。

85-90℃的己内酰胺熔体,在0.4MPa压力下通过雾化器(很可能是大孔径压力式喷嘴,以生产毫米级颗粒)喷入造粒塔。

液滴在下降过程中,与从塔底或塔中上部通入的冷风逆流或并流接触。

液滴首先被冷却至69℃,在表面发生凝固,释放出凝固潜热。

颗粒内部继续凝固并进一步冷却至30℃以下,成为固体颗粒落入塔底。

热负荷计算(估算基础):

假设生产1kg产品,其所需移除的总热量Q主要包括三部分:

Q1 (液态显热): 将料液从平均温度87.5℃冷却至凝固点69℃。Q1 = Cp_liquid * ΔT ≈ 需查液态比热或估算

Q2 (凝固潜热): 在69℃时凝固。Q2 = 121.8 kJ/kg (这是主要部分)

Q3 (固态显热): 将固体颗粒从69℃冷却至30℃。Q3 = 2.49 kJ/(kg·K) * (69-30)K ≈ 97.1 kJ/kg

总需冷量 = Q1 + Q2 + Q3。这是确定风量和进风温度的核心依据。

粒度控制的关键:

生产5-8mm的大颗粒,通常需要低转速的旋转盘雾化器或特殊的大孔径压力式喷嘴。这种大液滴下落时间长,要求塔有足够的高度(可能超过30米),以保证其有足够的停留时间来完成凝固和冷却。

同时生产0.8mm的小颗粒,可能需要另一套雾化系统(如高压小孔径喷嘴)或通过调节同一系统的参数(如压力、转速)来产生双峰分布。这对塔体设计和颗粒分级系统提出更高要求。