-

图文详情

-

产品属性

-

相关推荐

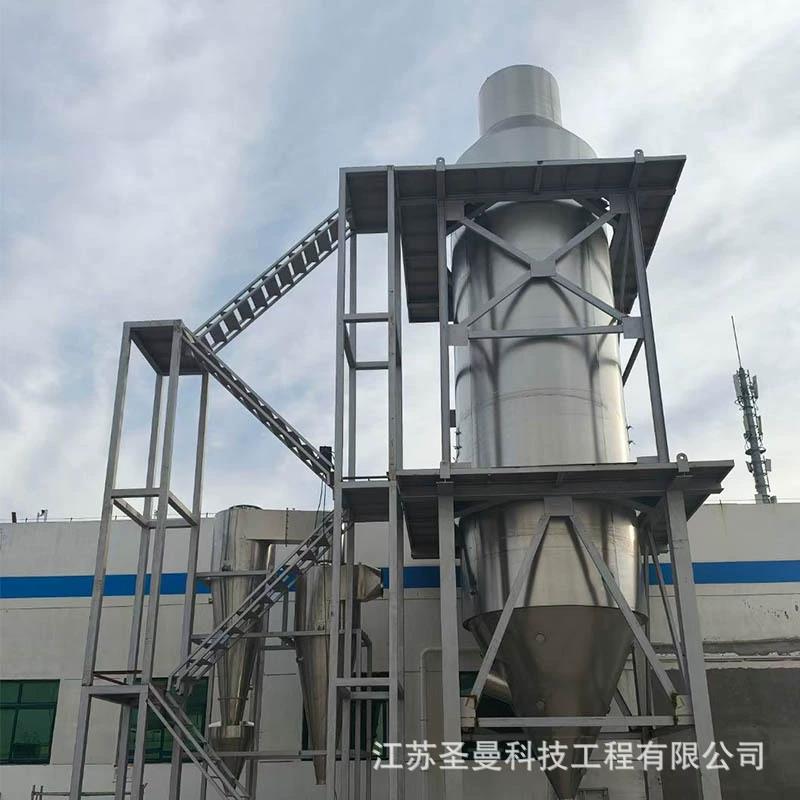

硅溶胶喷雾造粒塔25kg

实心颗粒:这是核心难点。普通喷雾干燥(特别是离心式)容易产生空心或中空的“气球状”颗粒,这是由于液滴表面迅速干燥形成硬壳,内部溶剂汽化无法逸出导致的。

平均粒径100目(~150μm):这个粒径在喷雾造粒中属于中等偏大的尺寸,需要优化雾化参数和固含量。

球形度高:喷雾干燥本身是获得高球形度颗粒的方法之一,前提是工艺控制得当。

解决方案与关键工艺控制点

要实现 “实心” 颗粒,必须从原料配方和干燥动力学两个根本点入手,核心思想是:让液滴内部的水分/溶剂向外迁移的速度,与表面蒸发形成硬壳的速度相匹配,实现“由内而外”或“整体均匀”的固化。

前驱体(硅溶胶)配方优化

这是决定颗粒是否实心的*关键步骤。

提高固含量:

目标:使用固含量尽可能高的硅溶胶(如40%-50%)。高固含量意味着单位体积内需要蒸发的水分更少,液滴收缩更剧烈,内部更易被填充。

作用:减少干燥过程中的体积收缩应力,降低形成空心结构的驱动力。高固含量也是获得较大(100目)颗粒的基础。

添加填充剂/干燥控制剂:

材料:添加可溶性盐类(如氯化钠、硝酸盐)、有机物(如PEG、PVP)或更细的二氧化硅粉体。

作用:在干燥过程中,这些添加剂能起到“骨架”支撑作用,或通过其迁移特性改变内部水分传输机制,防止表面过早闭孔,促进实心结构形成。

调节pH值与分散性:

确保硅溶胶处于稳定状态,避免在雾化前或过程中发生凝胶化,否则会堵塞喷嘴并影响球形度。

雾化与干燥工艺参数

雾化方式选择:压力式喷嘴优于离心式雾化。

原因:压力式喷嘴产生的液滴粒径分布相对更集中,且通过调整喷嘴孔径和压力,更容易获得150μm左右的液滴。其雾化机理也更利于形成实心颗粒。

喷嘴选择:可以考虑使用双流体(气流式)喷嘴,通过调节气液比,能更精细地控制雾滴大小和干燥初始速率。

进口/出口温度控制:

进口温度不宜过高:过高的温度(如 > 250℃)会瞬间使液滴表面干燥成硬壳,导致空心。建议采用中等进口温度(180℃ - 220℃)。

出口温度是关键:控制出口温度(通常80℃ - 120℃),使其保证水分被充分蒸发,但又不会让颗粒过热。温和的干燥曲线有利于实心结构。

进料速率:

与进口温度、风机风量协同控制。进料速率需要与干燥能力匹配,确保液滴有足够的停留时间完成从内到外的充分干燥。

后处理(必要时)

喷雾干燥后的颗粒可能含有残余的有机物或水分,需要进行焙烧。