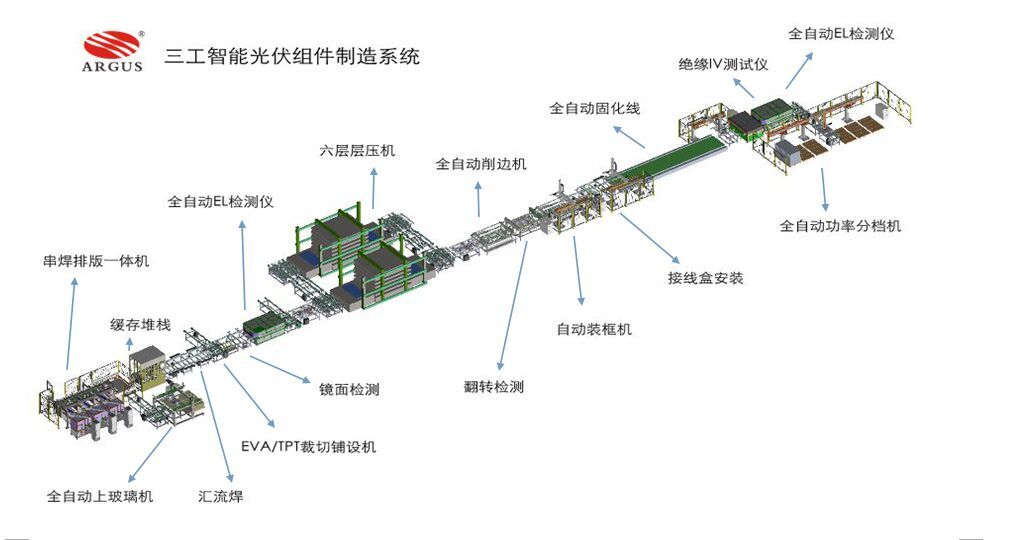

太阳能光伏组件生产线|尼日利亚全自动生产线交付使用

价格:电议

地区:湖北省

手 机:15671696592

传 真:86 027 59722666

图文详情

产品属性

相关推荐

太阳能生产线工艺流程

1.电池分选

2.激光划片

3.电池片焊接

4.检测

5.排版铺设

6.层压

7.固化

8.装框

9.装接线盒

10.测试

11.清洗

12.包装入库

太阳电池组装工艺简介:

1、电池测试:由于电池片制作条件的随机性,生产出来的电池性能不尽相同,所以为了有效的将性能一致或相近的电池组合在一起,所以应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类。 以提高电池的利用率,做出质量合格的电池组件。 2、电池片焊接:串焊机是利用机械传动机构进行的电池片搬送,在加热底板上利用红外灯管的高温气体对电池片进行焊接。 3、层压敷设:电池片焊接好且经过检验合格后,将组件串、玻璃和切割好的EVA、玻璃纤维、背板按照一定的层次敷设好,准备层压。玻璃事先涂一层试剂(primer)以增加玻璃和EVA的粘接强度。敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好础。(敷设层次:由下向上:玻璃、EVA、电池、EVA、玻璃纤维、背板)。 4、组件层压:将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EVA熔化将电池、玻璃和背板粘接在一起;后冷却取出组件。层压工艺是组件生产的关键一步,层压温度层压时间根据EVA的性质决定。我们使用快速固化EVA时,层压循环时间约为25分钟。固化温度为150℃。 5、修边:层压时EVA熔化后由于压力而向外延伸固化形成毛边,所以层压完毕应将其切除。 6、装框:类似与给玻璃装一个镜框;给玻璃组件装铝框,增加组件的强度,进一步的密封电池组件,延长电池的使用寿命。边框和玻璃组件的缝隙用硅树脂填充。各边框间用角键连接。 7、焊接接线盒:在组件背面引线处焊接一个盒子,以利于电池与其他设备或电池间的连接。 8、高压测试:高压测试是指在组件边框和电极引线间施加一定的电压,测试组件的耐压性和绝缘强度,以保证组件在恶劣的自然条件(雷击等)下不被损坏。 9、组件测试:测试的目的是对电池的输出功率进行标定,测试其输出特性,确定组件的质量等级。10、包装入库

自动线跟手动线相比的优势

2.1 产品一致性更加可靠 劳动密集企业人为因素太多,多方面导致产品一致性很难 控制: 1)员工素质不一,熟练度不一; 2)人员太多,导致工作环境很难达到要求; 3)产品难以控制。三工光电

制造商

全新

成套设备生产线

湖北武汉