拉力试验机:材料强度的科学裁判者

发布时间:2025/7/21 10:40:00在航空航天、新能源汽车、医疗植入物等高端制造领域,材料力学性能的精准检测直接关乎产品安全与寿命。拉力试验机作为材料强度检测的核心装备,通过量化拉伸、压缩、弯曲等力学参数,为产品设计提供不可替代的科学依据。本文将深入解析其技术突破与行业应用价值。

技术演进:从机械杠杆到智能物联

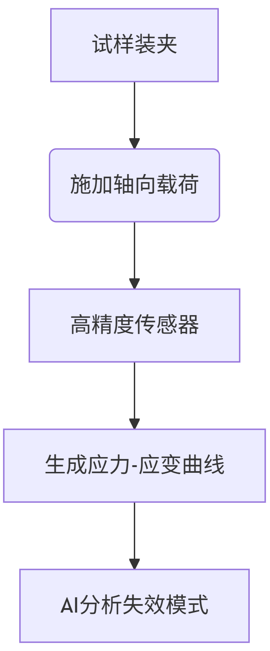

1. 核心技术原理

2. 现代技术指标

系统技术参数国际标准

加载框架双空间结构(上拉下压)ISO 7500-1

力值精度±0.3%(0.5级)ASTM E4

数据采样率≥2000HzGB/T 228.1

五大行业关键应用

1. 汽车安全领域

安全带织带:断裂强度≥22kN(GB 14166)

结构胶粘剂:剪切强度测试(VW 60330)

案例:优化焊接点强度,某车型碰撞得分提升35%

2. 医疗植入物

骨科钛板:循环载荷测试(10?次@ISO 6475)

心血管支架:径向抗挤压强度(≥400kPa,YY/T 0663)

3. 新能源产业

电池极片:剥离力≥15N/25mm(GB/T 2792)

储氢罐复合材料:爆破压力≥70MPa(ISO 11119-4)

4. 建筑工程

高强钢筋:屈服强度≥630MPa(GB/T 28900)

幕墙结构胶:90°剥离强度(EN 15434)

5. 航空航天

航空螺栓:抗拉强度≥1100MPa(NASM 1312)

碳纤维复材:层间剪切强度(ASTM D2344)

选型黄金准则

1. 量程匹配法则

电子材料:1kN~5kN

汽车部件:50kN~300kN

建筑钢材:1000kN~3000kN

2. 升级配置建议

环境模拟舱:-70℃~+350℃温控(材料高低温性能)

视频引伸计:非接触式应变测量(精度0.0001mm)

区块链存证:测试数据实时上链(IATF 16949认证需求)

行业痛点破解实例

案例:动力电池极片脱层分析

问题:某电池厂极片循环后活性物质脱落

拉力测试:

常温剥离力:7.8N/25mm(<标准15N)

80℃高温测试:剥离力骤降至4.5N

改进方案:

? 粘结剂比例提升25%

? 涂布厚度公差控制至±0.8μm

成果:

? 剥离力稳定至18.3N

? 电池循环寿命突破2500次

技术前沿方向

数字孪生预测

基于100次测试数据,AI预判材料10万次循环后疲劳强度(误差<2.5%)

微观力学联用

集成SEM显微镜,实时观测拉伸过程中微裂纹扩展

绿色能源回馈

测试机械能转化电能,能耗降低40%(专利号CN2023105XXXX.X)

客户效能提升数据

某航空紧固件企业引入设备后:

指标改进前改进后提升率

测试通量5件/小时25件/小时+400%

材料报废成本¥420万/年¥95万/年-77%

产品不良率2.8%0.3%-89%

拉力试验机已从基础检测工具升级为智能制造的核心决策中枢:

选型必看:

? 伺服电机驱动(比液压式节能60%)

? CNAS校准证书(数据全球互认)

行业刚需:

? 新能源汽车电池模组强制检测(GB 38031)

? 人工关节FDA认证(ASTM F382)

当航空螺栓在1200MPa拉力下毫不变形,当电池极片在严苛剥离中牢不可破——这便是对"中国智造"最硬核的诠释。