降低碳化硅衬底TTV的磨片加工方法

发布时间:2024/12/25 12:00:00一、碳化硅衬底的加工流程

碳化硅衬底的加工主要包括切割、粗磨、精磨、粗抛和精抛(CMP)等几个关键工序。每一步都对最终产品的TTV有着重要影响。

切割:将SiC晶棒沿特定方向切割成薄片。多线砂浆切割是目前常用的切割方式,关键在于确保切割后的晶片厚度均匀、翘曲度小。

粗磨:去除切割过程中产生的表面损伤和刀纹,修复变形。此过程需使用高硬度磨料,如碳化硼或金刚石粉,以达到稳定的去除速率。

精磨:进一步降低表面粗糙度,为后续抛光做准备。精磨工艺包括聚氨酯发泡Pad+多晶金刚石研磨液双面研磨,但划伤问题一直存在。近年来,团聚金刚石研磨工艺因其高良率、低成本和低损伤层而受到青睐。

粗抛:采用高锰酸钾氧化铝粗抛液搭配无纺布粗抛垫,通过化学腐蚀和机械磨削作用,将晶片表面粗糙度降低到0.2nm以内。

精抛:使用100nm以内的氧化硅抛光液搭配黑色阻尼布精抛垫,通过化学机械抛光(CMP)将晶片表面粗糙度进一步降低到0.1nm以内。

二、降低TTV的具体方法

优化切割工艺:采用高精度的多线切割设备,严格控制切割参数,如切割速度、进给量、冷却液流量等,确保切割后的晶片厚度均匀,减少TTV的产生。

改进研磨工艺:在粗磨和精磨阶段,选择适当的磨料和研磨液,优化研磨垫的材质和硬度,以提高去除效率和表面质量。同时,严格控制研磨过程中的压力和转速,避免过度研磨导致的TTV增加。

加强抛光控制:在粗抛和精抛阶段,精确控制抛光液的浓度、pH值和温度,以及抛光垫的材质和磨损情况。通过调整抛光参数,如抛光时间、抛光压力和抛光液的流量,实现对TTV的精确控制。

引入先进检测技术:在加工过程中,使用高精度的测量仪器,如激光干涉仪、原子力显微镜等,对晶片的TTV进行实时监测和反馈。根据测量结果,及时调整加工参数,确保产品质量的稳定性和一致性。

实施质量控制体系:建立严格的质量控制体系,对加工过程中的每个环节进行质量监控和记录。通过数据分析,及时发现并解决问题,不断提高加工水平和产品质量。

三、结论

降低碳化硅衬底TTV的磨片加工方法涉及多个环节和参数的控制。通过优化切割、研磨和抛光工艺,加强检测和控制,可以显著提高碳化硅衬底的质量稳定性和一致性。未来,随着技术的不断进步和设备的更新换代,碳化硅衬底的加工水平将进一步提升,为碳化硅器件的广泛应用提供有力保障。

四、高通量晶圆测厚系统

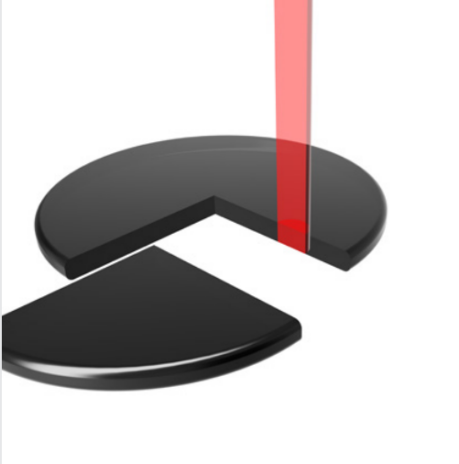

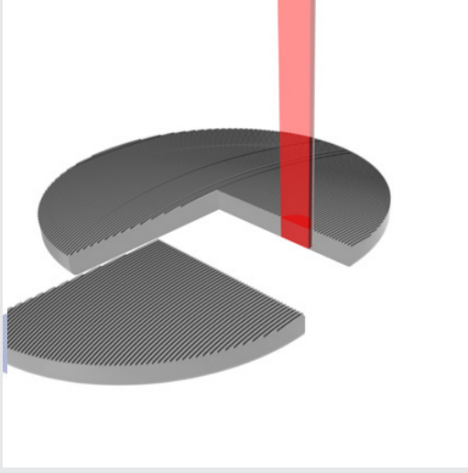

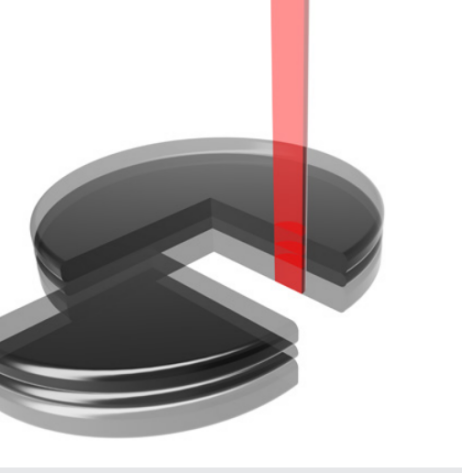

高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标;

高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,传统上下双探头对射扫描方式,可兼容2英寸到12英寸方片和圆片,一次性测量所有平面度及厚度参数。

1,灵活适用更复杂的材料,从轻掺到重掺 P 型硅 (P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。

重掺型硅(强吸收晶圆的前后表面探测)

粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆)

低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比)

绝缘体上硅(SOI)和MEMS,可同时测量多 层 结 构,厚 度 可 从μm级到数百μm 级不等。

可用于测量各类薄膜厚度,厚度最薄可低至 4 μm ,精度可达1nm。

1,可调谐扫频激光的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,一改过去传统晶圆测量对于“主动式减震平台”的重度依赖,成本显著降低。