控制12寸再生晶圆双面抛光平坦度的方法有哪些?

发布时间:2024/12/10 11:00:00控制12寸再生晶圆双面抛光平坦度的方法主要包括以下几种:

一、采用先进的抛光设备和技术

双面抛光设备:

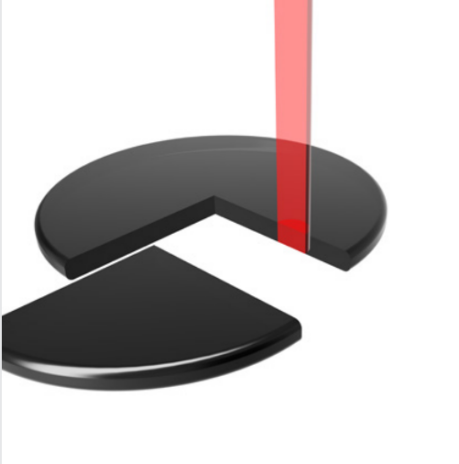

使用双面抛光设备对晶圆进行加工,这种设备能同时控制工件的两面,有效地避免应力差与粘结误差引起的变形问题。

化学机械抛光(CMP)技术:

CMP技术结合了化学腐蚀和机械研磨的双重作用,可以在晶圆表面形成一层化学反应层,并通过机械研磨去除这层反应层,从而实现晶圆表面的平坦化。

采用CMP技术时,需要精确控制抛光液的浓度、流速、pH值以及抛光垫的材料等参数,以获得最佳的抛光效果。

二、优化抛光工艺参数

抛光时间:

抛光时间的长短直接影响晶圆表面的平坦度。需要根据晶圆的初始状态和目标平坦度要求,合理设定抛光时间。

压力控制:

在抛光过程中,晶圆和抛光垫之间的压力是影响抛光效果的关键因素之一。需要精确控制抛光压力,以确保晶圆表面各处的抛光速率一致。

旋转速度:

抛光时晶圆和抛光垫的旋转速度也会影响抛光效果。需要合理设定旋转速度,以获得均匀的抛光效果。

三、采用独特的加工工艺

分阶段研磨:

采用多个研磨阶段,如粗研磨、精研磨和抛光等,逐步去除晶圆表面的不平整部分,最终实现高平坦度。

特殊抛光液:

使用特制的抛光液,如含有特定颗粒大小和浓度的抛光粉,以优化抛光效果。

抛光垫选择:

选择合适的抛光垫材料,如聚氨酯抛光垫,并根据抛光需求调整抛光垫的硬度和粗糙度。

四、质量控制与监测

在线监测:

在抛光过程中,采用非接触式在线测量装置对晶圆厚度进行实时监测,以确保抛光过程的稳定性和准确性。

最终检验:

对抛光后的晶圆进行严格的检验和测试,如使用扫描电子显微镜(SEM)或原子力显微镜(AFM)等工具检查晶圆表面的形貌和粗糙度,以确保其质量符合要求。

综上所述,控制12寸再生晶圆双面抛光平坦度需要综合考虑抛光设备、抛光工艺参数、加工工艺以及质量控制等多个方面。通过采用先进的抛光设备和技术、优化抛光工艺参数、采用独特的加工工艺以及加强质量控制与监测等措施,可以实现高平坦度的双面抛光晶圆的生产。

五、高通量晶圆测厚系统

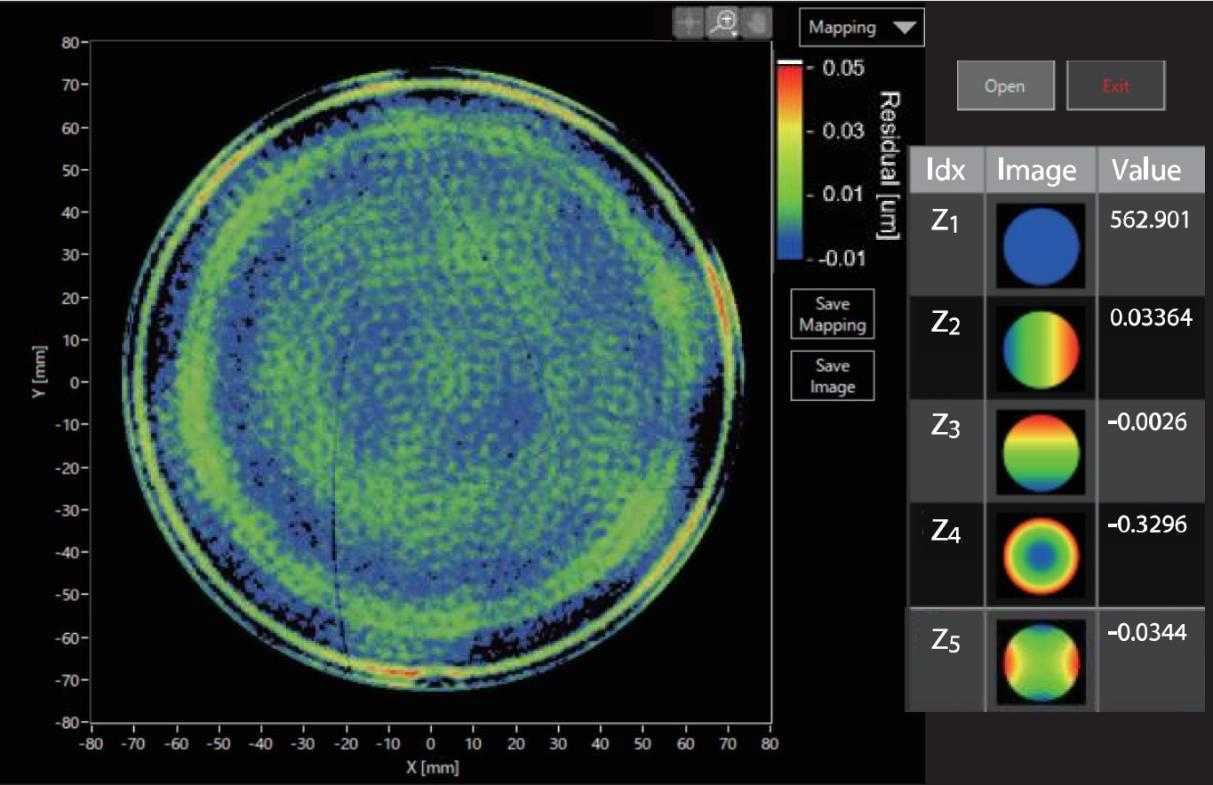

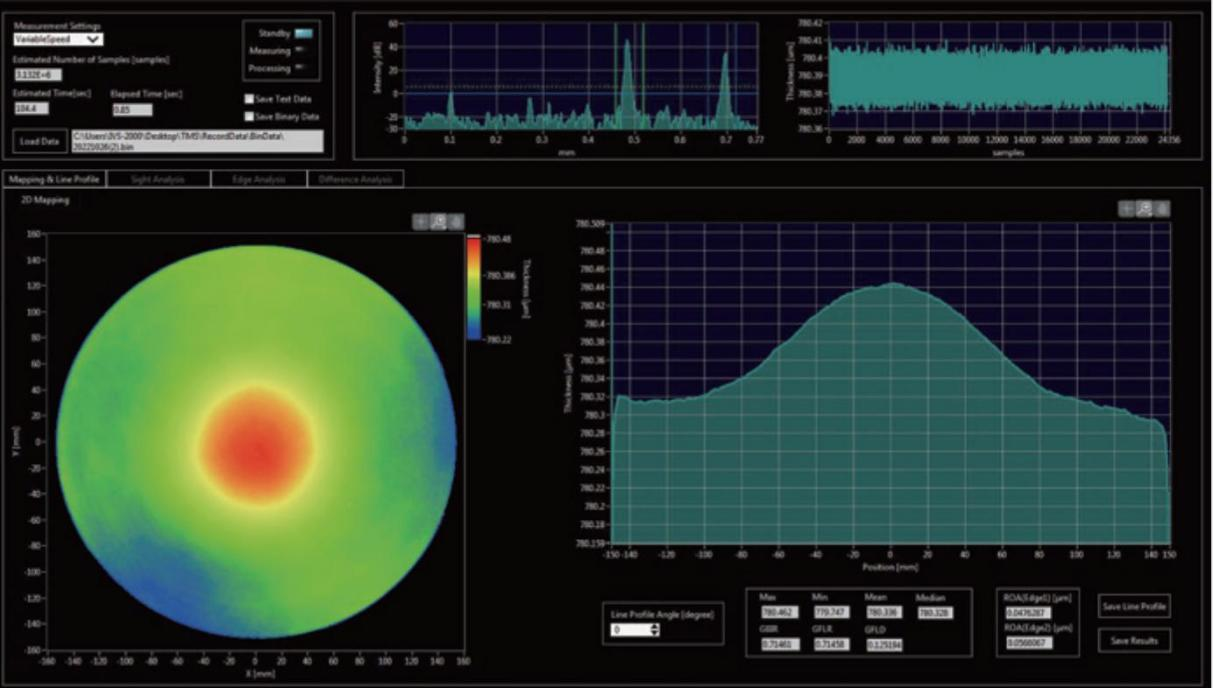

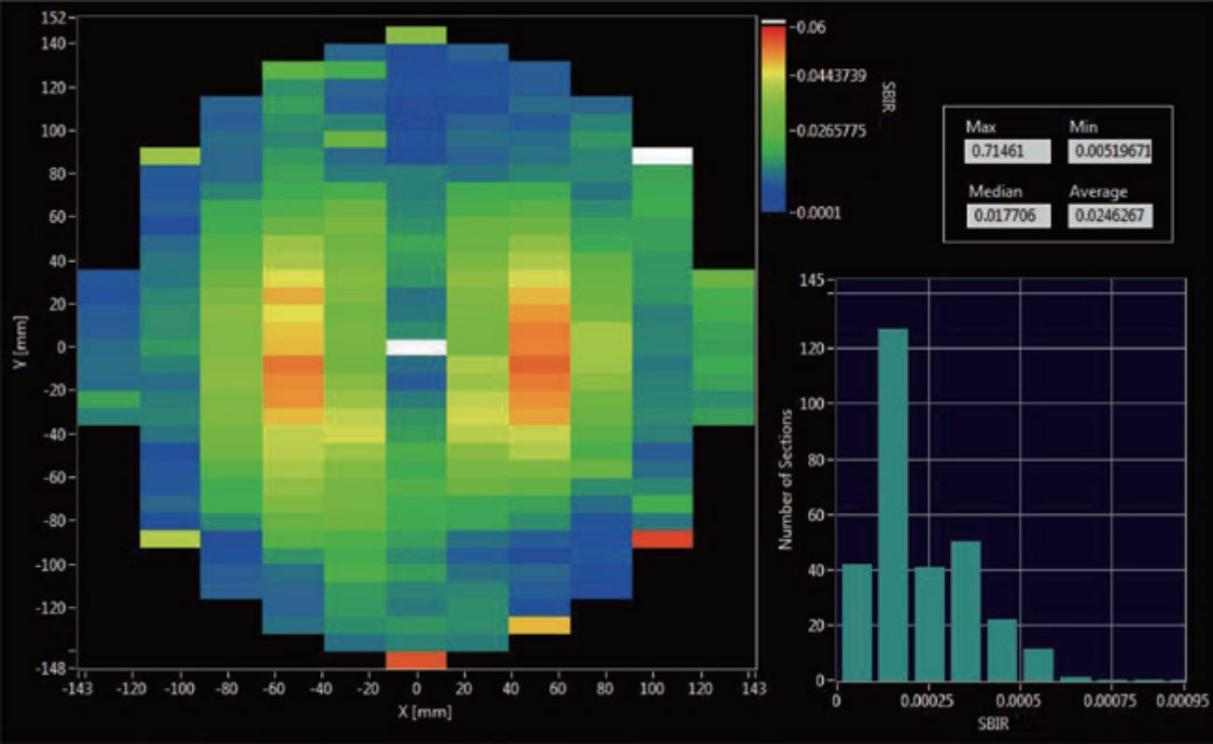

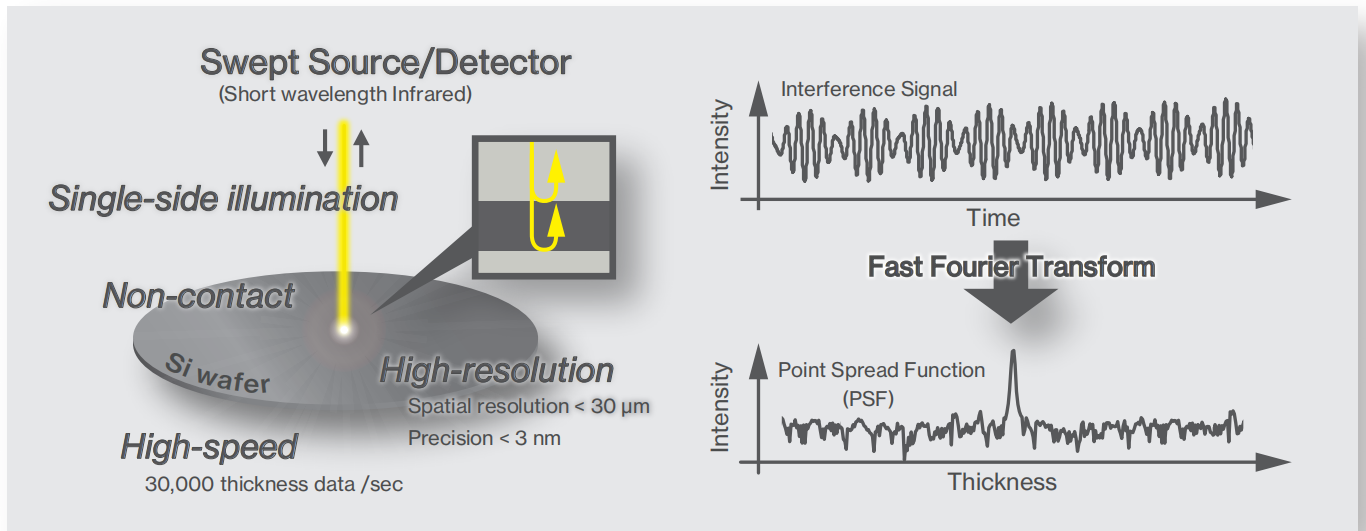

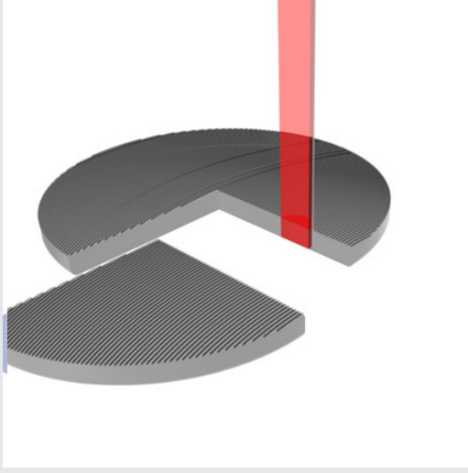

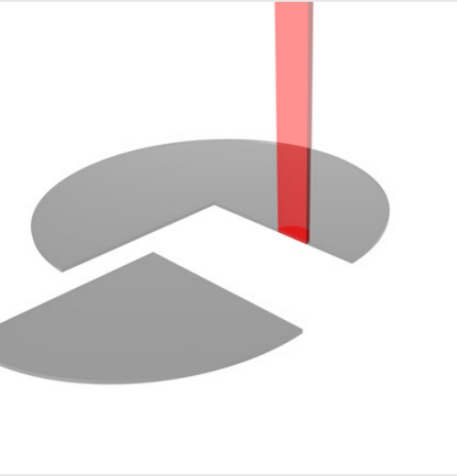

高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标。

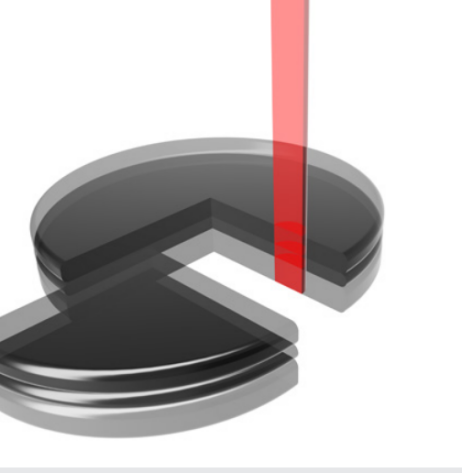

高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,传统上下双探头对射扫描方式,可兼容2英寸到12英寸方片和圆片,一次性测量所有平面度及厚度参数。

1,灵活适用更复杂的材料,从轻掺到重掺 P 型硅 (P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。

重掺型硅(强吸收晶圆的前后表面探测)

粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆)

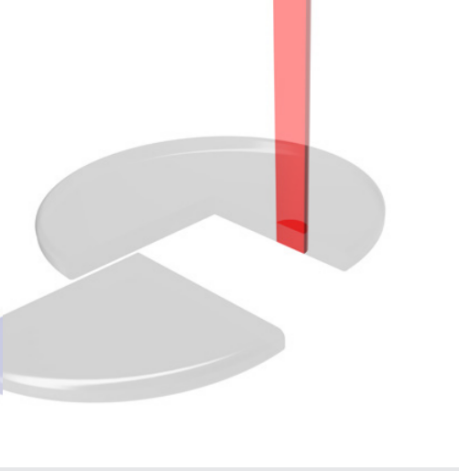

低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比)

绝缘体上硅(SOI)和MEMS,可同时测量多层结构,厚度可从μm级到数百μm 级不等。

可用于测量各类薄膜厚度,厚度最薄可低至4μm ,精度可达1nm。

1,可调谐扫频激光的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,一改过去传统晶圆测量对于“主动式减震平台”的重度依赖,成本显著降低。