西门子MM440变频器的动态制动

发布时间:2017/12/20 16:32:00希殿电气技术(上海)有限公司 现货供应西门子变频器西门子MM440变频器的动态制动

一 引言

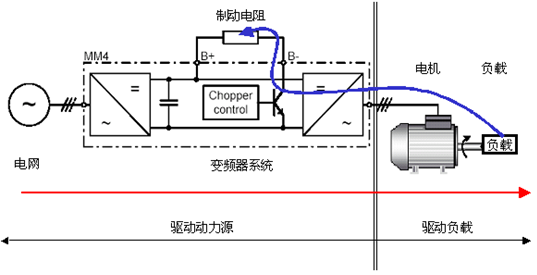

在电网-变频器-电机-负载构成的驱动系统中,能量的传递是双向的。电动机工作模式时,电能从电网经由变频器传递到电机,转换为机械能带动负载,负载因此具有动能或势能;当负载释放这些能量以求改变运动状态时,电机被负载所带动,进入发电机工作模式,向前级反馈已转换为电形式的能量,这些能量被称为再生制动能量,可以通过变频器返回电网,或者消耗在变频器系统的制动电阻中。如图1-1所示。

图1-1 驱动系统的能量流向

较大制动能量的产生经常出现在下面几种场合里:

? 起重设备的重物下放过程

? 大惯量负载设备的快速减速过程

? 游梁式抽油机的驴头下放过程等等。

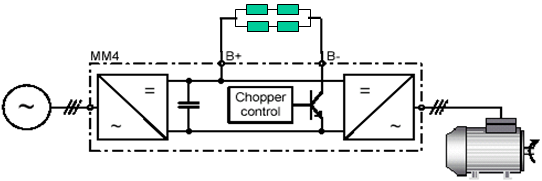

西门子变频器MM440由三部分构成,整流部分,直流回路部分,逆变部分。当MM440作为驱动转换源而处在上述的制动过程时,制动能量将通过其逆变部分返回到直流回路,由于整流部分由不可控的二极管组成,制动能量无法回到电网,造成直流回路电压泵升,进而导致MM440因直流回路电压过高(F0002)而停机。为避免上述情形的发生,MM440 提供了动态制动功能,即在直流回路上安装一个制动单元,再配以适当的制动电阻,将制动能量在该电阻上以热能的形式消散。A-F尺寸的MM440已将制动单元集成在变频器内部,只需选配制动电阻,安装在MM440端子B+ B- 上,然后调整相应的参数即可,而功率相对较大的FX、GX尺寸MM440内部没有集成制动单元,需要从SIMOVERT MASTERDRIVES的产品目录里选配相应的制动单元以及制动电阻。

本章将介绍制动能量的简单计算以及MM440制动单元的基本工作原理,帮助您实现西门子MM440变频器制动电阻的正确选型。

二 制动能量的简单计算

? 制动能量的产生

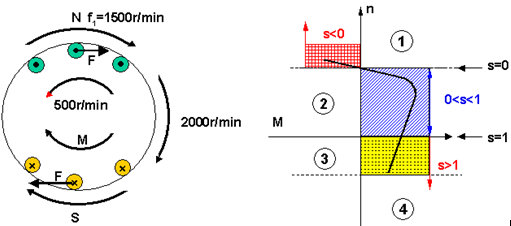

根据电机理论, 定子中通入同步频率 ?1的交流电流, 在气隙中产生顺时针旋转磁场作用在转子上,相当于转子绕组逆时针运动切割旋转磁场,转子回路因而感应出电流产生旋转力矩M,方向如图2-1中a所示。经过负载的平衡,转子以 (1-s) ?1的速度稳定旋转,转子绕组仍然逆时针以s?1的速度切割旋转磁场。电机工作在电动机模式下, P = M?Ω>0, 即运行在象限。

在需要变频器快速制动负载的情况下,变频器通入电机定子中的电流频率突降为?1′ (?1′ <?1), 由于驱动负载存在惯性,转子的转速不能突降,而是仍然维持在原转速上,导致转子绕组切割旋转磁场的方向改变,转子电流方向以及电磁力矩方向也因此发生改变,如图2-1中b所示,电机工作在发电机模式下, 开始运行在第二象限,P=(-M)?Ω<0, 再生制动能量产生。 如果电机被负载拖动,转子转速超过变频器输入的同步转速,同样会有上述的现象发生。

a) 正向运行时 b) 转子转速大于同步转速时

c) 转子旋转方向改变时 d) 电机四象限图

图2-1 制动能量产生时的电机状态

在驱动系统下放重物的过程中,转子绕组仍然保持逆时针运动切割旋转磁场,转子电流以及旋转力矩方向不变,但是由于切割速度过快,转子电流产生的祛磁磁场将能量返回了定子侧,电机工作在发电机模式下, 开始运行在第四象限,如图2-1中 c 所示,P=M?(-Ω)<0, 再生制动能量产生。

? 制动能量的简单计算

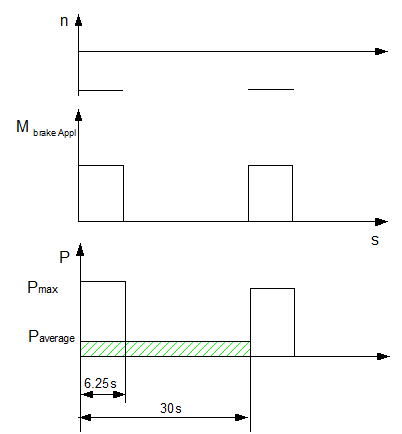

例1 某客户将MM440 应用在升降驱动设备上,并要求在6.25秒内以0.4m/s的速度下 放500kg的重物,每30s重复该过程,应当如何计算制动功率?

重物的势能为: A= m x g x h =500kg x 9.81 x (0.4m/s x 6.25s)=12263J

功率为: P brake Appl max = A/s = 12263J/6.25s = 1962W

平均 功率为: P brake Appl average = 1962W x 6.25s / 30s= 392.4W

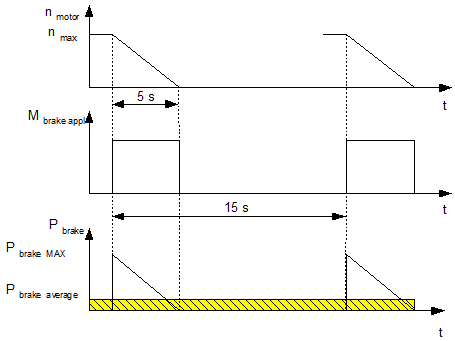

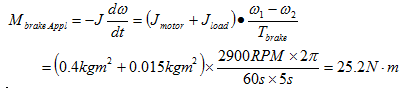

例2 某驱动负载需要从2900RPM的速度降至为0,其驱动数据见表1,如何计算反馈回变频器直流侧的制动能量?

电动机额定功率 Pmotor N=5.5 KW

电动机效率 ?motor =0.865

电动机额定转速 N motor N= 2925 RPM

电动机转动惯量 J motor =0.015kgm2

负载转动惯量 J load =0.4 kgm2

电动机运行转速 nmax =2900RPM

制动时间 t brake appl =5s

负载工作周期 t cycle appl =15s

产生的制动转矩:

一个周期内产生的制动功率:

![]()

一个周期内的总制动能量:

![]()

一个周期内的平均制动功率:

三 MM440 制动单元的基本工作原理

? 制动单元激活电压与直流回路故障电压

按照上述的计算方法得出的再生制动能量将反馈到变频器的内部,造成直流回路上电压泵升。为了避免变频器因直流回路过电压F0002而跳闸,当电压上升到临界点 UDC chopper 时,制动单元就被激活,并按照预先规定的负载工作周期将制动能量消耗在外接制动电阻上,拉动直流回路电压下降。如果制动能量过大,未能在规定时间内得到散逸,那么直流回路电压将继续上升,直到F0002跳闸。如图3-1所示。

图3-1直流回路电压的上升过程

| 制动单元触发临界电压 UDC chopper有两种算法,采用哪一种,则取决于MM440 参数P1254 | 若P1254=0 | 1.13 x |

| 若P1254=1 | 0.98 x r1242 |

表3-1 激活动态制动功能的直流回路电压值

? 制动单元动作过程

MM440变频器制动单元的是一个门限电压控制斩波器(IGBT transistor),当它导通时再生制动能量被外接制动电阻吸收,转化成热能得以释放。斩波器的工作频率 f chopper为2KHz,占控比 t chopper on 由变频器内部的监控系统决定。如图3-2所示。

图3-2 动态制动的操作方式

当再生制动能量迫使直流回路电压达到UDC chopper时,制动单元自动投入运行,由监控系统为斩波器选择适当的占控比,制动能量被制动电阻吸收。

? 如果制动能量少于在制动电阻上消耗的能量( P brake resistor=VDC2 / Rmin) ,那么直流回路电压会很快下降到UDC chopper之下,制动单元会在开通2ms之后自动关闭,占控比的选择在通路1上完成。 若直流回路电压再次达到UDC chopper,该过程将被重复。

? 如果制动能量多于此时在制动电阻上消耗的能量,那么尽管制动自动已经投入运行,直流回路电压仍然会继续上升,由监控系统选择的占控比也快速线性增加,直到占控比为1(通道1),斩波器持续开通,制动电阻在此其间持续吸收制动能量。为了保护此时的制动电阻不会因吸收了过多能量而过热损坏,必须事先根据制动电阻的制动能力选择适当的持续工作时限 t chopper on。当持续工作时限达到时,切换到通道2,占控比自动被修正为P1237中设定的值以减少制动能量进入制动电阻,令其有充分的时间冷却,此时直流回路电压将有所回升。其过程如图3-3所示。可见,如果电阻值选择的太小,或者P1237 的值选择不当,会造成制动能量因吸收不净而导致的直流回路电压继续上升,而制动电阻会因过热而损坏。

MM440制动单元的斩波器为通道2规定了5种占控比,即负载工作周期,由参数P1237 来选择 。列表3-2如下。

| P1237 | t chopper on (斩波器占控比为1的最长时间) | P brake resistor average | |

| 0 | 0% | 动态制动未激活 | 0 |

| 1 | 5% | 12.0s | 0.05 P brake Appl max |

| 2 | 10% | 12.6s | 0.1 P brake Appl max |

| 3 | 20% | 14.2s | 0.2 P brake Appl max |

| 4 | 50% | 22.8s | 0.5 P brake Appl max |

| 5 | 100% | 在制动单元激活状态下始终开通 | 1 P brake Appl max |

表3-2 MM440的负载工作周期

四 制动电阻的计算以及选型

? 西门子制动电阻的说明

西门子MICROMASTER 变频器产品样本DA51.2 中列出的制动电阻只是按照P1237=1即5%的工作负载周期来进行设计的。例如: 订货号为6SE6400-4BC05-0AA0的制动电阻,阻值为180?,可以承受直流回路电压为420V ,因此该制动电阻可在12秒内连续开通,吸收 P brake resistor max = U dc max 2 /R min =980W的制动功率。12秒后,仅能承担5%的制动功率,即约50W 的连续导通功率,直到240秒后制动电阻得到充分的冷却,方可再次承担12秒的制动功率。

? 制动电阻的选择与校验

为MM440变频器配置制动电阻,需要满足二个条件:

1) 制动电阻功率 P brake resistor max >= 制动功率P brake Appl max

2) 负载工作周期内的制动电阻连续功率 P brake resistor average >=

制动周期内的平均制动功率 P brake Appl average

下面举例说明如何选择制动电阻, 请回顾第二节中的例2,为5.5KW 、3~380-480V的MM440配置制动电阻,按照样本DA51.2初选6SE6400-4BD16-5CA0

一个制动周期内产生的制动功率: P brake Appl max = 6.6kW

制动电阻可以承受的制动功率: P brake resistor max =12.6 kW

P brake Appl max < P brake resistor max 个条件满足

一个制动周期内的平均制动功率: P brake Appl average =1.1kW

负载工作周期内的制动电阻连续功率: P brake resistor average = 0.65 kW

P brake Appl average > P brake resistor average第二个条件不满足

表明该制动电阻没有足够的容量接受1.1kW的制动能量。在此,可以提出两个解决方案:

1)采用四个该型号电阻,两并两串地接入,见图3-4。总的制动阻值并未改变,因而能够承受的制动功率 P brake max = U dc max 2 /R min 也未改变。 但是负载工作周期内的制动电阻连续功率却提高了4倍,

P brake resistor average = 0.65kW × 4 = 2.6kW。此时P1237 必须放开限制,设置为3,即负载工作周期为20%。

图3-4 制动电阻的接入方法

3) 选择其他型号大容量的制动电阻,例如采用MASTERDRIVES 产品系列中订货号为6SE7018-0ES87-2DC0的制动电阻,其阻值为80?, 因此能够承受的制动功率P brake max =U dc max 2 /R min =8.82kW,

P brake Appl max < P brake resistor max 个条件满足

因为MASTERDRIVES 产品系列的制动电阻均是按照20%的负载工作周期制定的,因此需要将P1237设置3,P brake resistor average =8.82kW×0.2=1.764kW

P brake Appl average < P brake resistor average第二个条件满足

? FX-GX 制动单元与制动电阻选择

在MICROMASTER DRIVES系列中,仅在外形尺寸为A-F的MM440里集成了制动单元,只需再选择一个适当的外接制动电阻即可。外形尺寸为FX 、GX的MM440因为功率相对较大,不再在内部集成制动单元,而是需要采用MASTERDRIVES系列中的外接制动单元以及制动电阻。其选择方法参见MASTERDRIVES产品样本。

? MM440 中相关动态制动的必要参数设置

P1233=0 禁止直流制动

P1234=0 禁止复合制动

P1240=0 禁止直流电压控制器功能

P1254=0或1 选择 UDC chopper的计算方法

P1237>0 使能动态制动功能