汽车行业颗粒物清洁度测试标准及测试方法

发布时间:2019/2/16 10:43:00德国汽车工业协会在2015年3月发布了关于颗粒物清洁度测试标准的版VDA 19.1。该文解析了VDA 19.1中颗粒物清洁度测试的各个关键步骤,并对VDA 19.1中提出的如何提高不同设备之间清洁度分析结果的可对比性做了介绍。

汽车行业中关于清洁部件的要求,最早是由罗伯特·博世公司(Robert Bosch)在1996年为了提高柴油汽车发动机共轨喷射系统的生产质量而提出的,他们在生产流程中发现小喷嘴很容易被系统中残留的污染颗粒堵塞,因此提出了生产中清洁部件的质量规范,由此诞生了零部件清洁度测试标准。此后,在汽车系统中很多可靠性问题都被归因于微粒子污染,即零部件清洁度不足。

标准

1、VDA19

零部件清洁度源于自1996年,2005年德国汽车行业协会出版了VDA 19标准,因此该标准成为全世界非常有用的文件,也成为国际标准ISO 16232的清洁度检测的蓝图。2009年版的ISO 16232已经发展到与VDA 19标准完全兼容。

2、ISO16232

ISO16232 包括以下部分,总题目为:公路车辆—有流体循环的部件的清洁度:

-第1部分:词汇

-第2部分:机械搅拌提取污染物的方法

-第3部分:高压水提取污染物的方法

-第4部分:超声波技术提取污染物的方法

-第5部分:多功能试验台提取污染物的方法

-第6部分:重量分析法确定颗粒质量

-第7部分:显微分析法确定颗粒粒度和计数

-第8部分:显微分析法确定颗粒本性

-第9部分:用自动消光颗粒计数器确定颗粒粒度和计数

-第10部分:结果的表述

3.通用GMW 16037-2012

汽车工程标准动力总成零部件清洁度的量化试验方法。

VDA 19出版的10年后,德国汽车行业提出修订和扩展规范的要求。其主要目的是提高清洁度测试结果的可对比性,并且增加污染物萃取和分析的新内容。基于VDA 19的新标准(VDA 19.1)于2015年3月出版,ISO 16232修订委员会也相应成立,目的是将VDA 19.1标准的内容转移到国际水平。

如今,这3个标准成为了全世界汽车行业中的零部件清洁度的分析框架。特别是这3个标准中,提到了很多实用并有详细说明的关于零部件表面污染物颗粒的萃取和定量分析的最常用的方法。

测试方法

所有零部件清洁度分析分为3个步骤:

1)从零部件表面洗掉的污染物颗粒通过萃取液来获取;

2)液体用过滤膜进行过滤;

3)将过滤膜进行分析以确定颗粒的质量、数量、尺寸和类型。

1、萃取

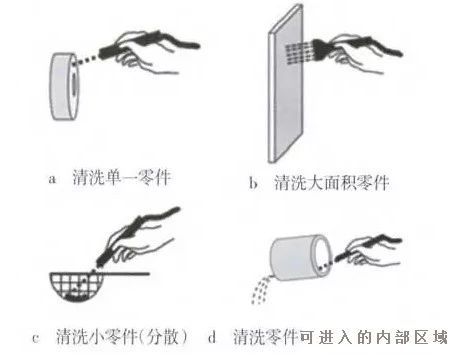

最常见的颗粒萃取方法是用压力流体冲洗零部件表面。冲洗不同类型样品的一些典型示范,如图所示。

另一个普遍的方法是用超声波清洗机来萃取颗粒。虽然在实验室中很容易实现,但该方法的使用在过去几年中已慢慢减少。对于铸造的零部件,超声波的能量会损坏铸造材料的基体,因此可能产生新的颗粒,造成颗粒分析结果不准确。对于零部件内表面颗粒的萃取,可采用内部清洗和通过摇晃来搅拌清洗。

另外,VDA19.1标准中引入了通过压力空气流来萃取颗粒的新方法。该方法适用于不浸入液体中使用的零部件。不过,空气萃取的方法还没有广泛建立起来。含表面活性剂的洗涤剂的水基溶液是萃取液的,因为其使用后可以用经济的方式处理。然而,如果零件的表面是油性或油腻的,则水机溶液的萃取效果就不是很好。在这种情况下,推荐使用冷清洗溶剂。通常情况下,冷清洗溶剂在进行萃取使用后会通过细过滤步骤来回收利用。

2、过滤

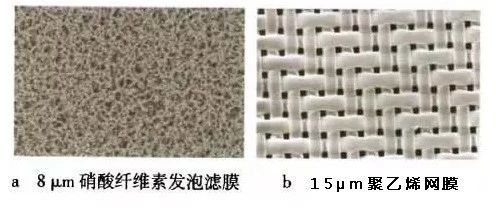

通过液体的真空过滤,颗粒被吸附在过滤膜上。为了选择合适的过滤膜,必须考虑过滤膜对抗液体的化学稳定性和滤膜孔的尺寸。图2示出2种过滤膜的结构对比。

发泡滤膜的结构像海绵一样,过滤效率高,非常适合于确定总颗粒的质量。另外,由于发泡滤膜的可用孔径能低至亚微米水平,所以可进行颗粒的分析。

如果零件上的颗粒以小颗粒为主或萃取液中有碳黑,则过滤后会得到一个黑色背景的滤膜。在这种情况下,往往不可能进行颗粒的光学分析。对此,标准推荐将一种孔径为5μm的聚乙烯(PET)网膜作为标准膜。由于网膜不会出现黑色的背景,因此,5μm的PET过滤膜非常适合于光学粒度分析。此外,PET膜在许多萃取液下都可以表现出很好的化学稳定性。然而,市面上的网格滤膜孔径为5μm,根据规定,网膜的孔径至少要小于所需过滤颗粒直径的1/5才能有效把颗粒截留在滤膜上做下一步分析。所以网膜的光学分析仅限于长度大于25μm的颗粒。在实际使用中,发泡滤膜和网膜可以通过双层滤膜托盘一起使用。

对于萃取和过滤,一种简单而经济的方法是使用一个实验室喷水器用于粒子提取和一个玻璃真空过滤器用于过滤制备滤膜。此方法对于可以在一个烧杯中进行提取的中小尺寸的零部件非常适用且很好建立。另一种方法是使用集喷水器、过滤及液体循环于一体的自动提取柜。相对于实验室的简单装置,使用提取柜手动操作的提取物会少一些,同时成本会更高。

3、颗粒分析

称重法颗粒分析

通过称重过滤膜可获取颗粒的总质量。即只需称出过滤膜在过滤前和过滤后的质量,两者之间的差值就等于颗粒的总质量。为了得到准确的结果,对过滤膜进行前处理非常重要。通常将膜浸入萃取液中,然后在烘箱中干燥,储存在预先设置好时间的干燥器中。需注意,在技术上很难量化质量小于3mg的颗粒,对此需要一个高端的天平和一间环境条件恒定的房间才有可能进行。如果质量容差要求很严格,则建议一大批样品一起测试。

粒度式颗粒分析

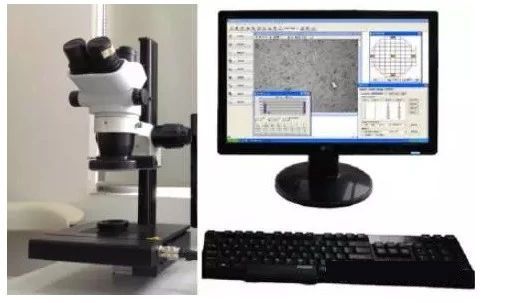

用于粒度式颗粒分析的检测设备(如光学扫描仪和光学显微镜)都是采用光学分析原理。.标准已经认可了可以简化粒子分析的仪器(如光学扫描仪)的发展趋势。在修订过程中,VDA 19工作组将Micro-QuickTM颗粒清洁度扫描仪与多种自动化光学显微镜设备进行了循环测试比较,目的是建立一套仪器参数,可针对结果进行更好的对比。测试结果发现,通过以一致的方式调节照明水平和颗粒检测阈值,所得到的定量结果几乎一致。关于粒度标准分析,依据VDA 19.1建议的运行规程,光学显微镜和平板扫描仪可以获得同等的测试结果。另外,扫描仪快速与简便的操作也获得认可。

为了获得准确的清洁度测试结果,VDA 19.1标准中指出了光学颗粒分析仪器(扫描仪和光学显微镜设备)应当如何进行设置。首先,必须设置照明水平以确保过滤膜的背景水平在灰度值全程的50%~60%,这一步设置的目的是为了确保无论过滤膜上装载的颗粒数量多少,背景水平都能够保持一致,从而提高测量结果的重复性。其次,灰度阈值必须分2步设置,目的是能够分别检测出过滤膜上特别暗淡(低阈值)的颗粒和特别明亮有金属光泽(高阈值)的颗粒,因此VDA 19.1中指出,需设一个70%的阈值用于检测出暗淡的颗粒,再设一个.145%的阈值用于检测出明亮的颗粒。这里阈值(如70%或145%)是相对于实际的过滤膜背景水平而言的,如设定过滤膜背景水平的照明水平为50%(灰度值全程的50%),则阈值70%,其对应的灰度值为过滤背景水平(50%)的70%。根据VDA 19.1,弱化/避开颗粒测试是近来的发展趋势。只有少数特殊,其部件间隙容差非常小,会要求分析长度在5~50μm的颗粒,在实际常规中,长度在5~50μm的颗粒是没有相关性的,而且对这么小的颗粒进行分析工作量十分巨大,甚至会成为一种工作阻碍。因此,现在已将大于50μm的颗粒分析作为标准要求。通常,颗粒大小分布以不同粒级以及对应可容纳的颗粒数量进行表示,如表所示。

表 VDA19.1中关于颗粒物尺寸分布的表述(例)

根据定义,在过滤膜上检测到的任何物状都称为颗粒。在这些颗粒中,有软纤维和硬粒子。在任何的光学系统中,纤维和粒子之间是根据形状来识别区分的,另外,光学仪器能够检测金属反射。因此,通过观察颗粒上的金属光泽可更简单地区分无光泽和金属光泽粒子。

然而,必须清楚理解通过光学方法检测到的“金属”这一定义,它不是一种实际的材料分析。当颗粒表面受腐蚀后,它是没有金属光泽的,即受腐蚀的金属颗粒可能会被归类为非金属颗粒。而其他高亮的塑料和玻璃可能会误判为金属颗粒。如果要完全可靠地定义出颗粒的材料,可以使用扫描电镜(SEM—EDX)。

扩展式颗粒分析

在世界各地的清洁度实验室中广泛使用SEM-EDX(注1)进行VDA 19.1标准中描述的扩展式颗粒分析技术。

由仪器制造公司有针对汽车清洁中颗粒分析的特殊需求而定制的仪器。系统能够以惊人的速度全自动地识别颗粒的各类材料,颗粒尺寸可以低至1μm甚至更小。

清洁实验室如果不愿意购置一台高成本的SEM-EDX设备,则可将其试验的分析任务逐案外包给有资质的实验室服务机构。

结论

VDA 19.1、ISO 16232和GMW16037标准介绍的清洁度分析方法科学全面而且实用,可作为企业自编清洁度文件标准的雏形或者分析框架。在提高不同设备或仪器之间清洁度分析结果的可对比性方面,VDA 19.1标准将清洁度标准分析的颗粒定为大于50μm。VDA 19委员会提出,对于大部分的清洁度问题,小于5μm颗粒的分析工作耗力耗财,应该逐案仔细评估是否有必要进行小颗粒分析。

注1:

EDX:Energy Dispersive X-Ray Spectroscopy能量色散X射线光谱仪,也可简写为EDS

EDX是借助于分析试样发出的元素特征X射线波长和强度实现的, 根据波长测定试样所含的元素,根据强度测定元素的相对含量。

注2:

VW精加工清洁度要求是15μm,粗加工清洁度要求是50μm。

GM精加工清洁度要求是10μm,粗加工清洁度要求是44μm。

(之前对标数据,以当前执行要求为准)