关于车辆电子元器件振动疲劳试验的思考

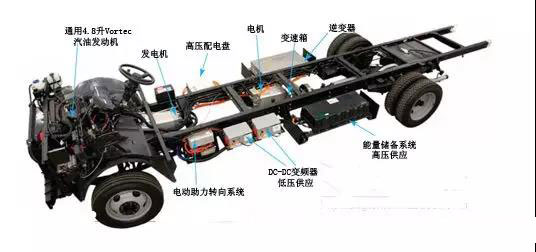

发布时间:2019/1/15 15:48:00我们知道车辆上有大量的电子元器件,这些电子元器件的正常工作支撑着整辆车在用户那里的正常使用。尤其是现在车辆往最时髦的新能源、自动驾驶上发展迅猛,电子元器件显然是越来越重要,但是我们对它们的疲劳特性了解非常少,不像金属件那样还有很多可以网上查找的资料可以参考,电子元器件的疲劳特性对我们来说就是个黑匣子,我们根本不了解它。这些电子元器件在车辆的长时间使用过程中会逐步地失效,表现出一定的时间下一定的失效率,我们也可以根据这些信息或者参考一些标杆企业的要求制定车辆上电子元器件的寿命要求指标,即使用里程和失效率来表征。我们认为如果能提前知道这些电子元器件已经满足这种寿命指标,那么我们可以将他们放心的安装的整车上交给我们的客户使用。

图1 车辆电子元器件

我们不可能拿出很多车辆然后将车辆跑几十万公里去验证这些众多样本的寿命要求指标,这样成本太高,而需要的是以的成本和最快的时间去验证这些电子器件。要想成本低,不要把电子器件安装到整车上去验证;要想时间快,进行加速的方式去验证。

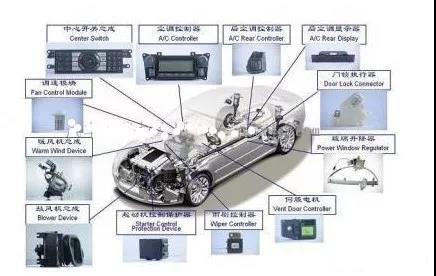

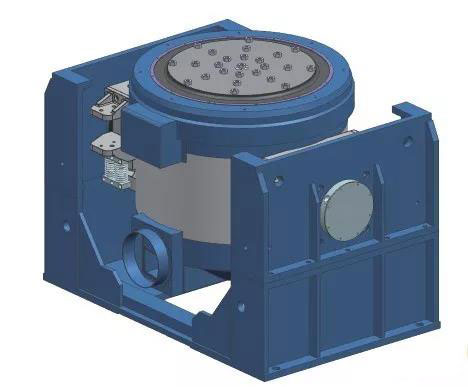

如果我们阅读很多文档,发现电子元件对高频振动比较敏感,容易使电子器件失效,对低频振动反而不敏感,这与我们对金属件的常规理解不一样。如果查看很多行业里关于电子元器件的一些标准,就会发现对电子元件的验证绝大多数都是在频域进行的。这时我们会产生这种醍醐灌顶的感觉,原来电子元器件应该从这个方向去验证。如果在这类领域再去多了解一下的话,会发现原来这些件都在电磁振动台上验证,而且这些振动台能提供稳定准确的频域振动环境,这个世界就是和谐的和相互联系的,如果这大类电子元器件有这种要求指标待验证,这个世界上早已经有了解决这种要求的国内很多的振动台厂家了,因为工业革命发展到现在已经好几百年了,几乎可以解决生活方面的各种问题。电磁振动台的出现,对于电子元器件的寿命要求验证来说真正实现了低成本时间快的解决方案。对于电子元器件来说,直接安装到振动台上,才体会到了生命如同过客一样,生老病死,匆匆结束。

图2 电磁振动台

这时候我们将电子元器件安装到振动台上,非常有可能一天就验证完了,给人匪夷所思的感觉,凭什么?因为这个电子器件装到整车上能伴随整车跑数十万公里,好多年呢,但是很多标准上就是这么写的,首先在这里必须先假定是对的。但是有一点值得我们深思,凭什么有这个标准,难道是别人这样用我就得这样用么。我认为不能盲目的使用,因为标准或者标准制定者们并一定了解你的产品,他们不知道你定义的寿命要求是多少,不知道你产品的失效率是多少,不知道你的产品的使用环境,至少到这一步标准是没有用处的。

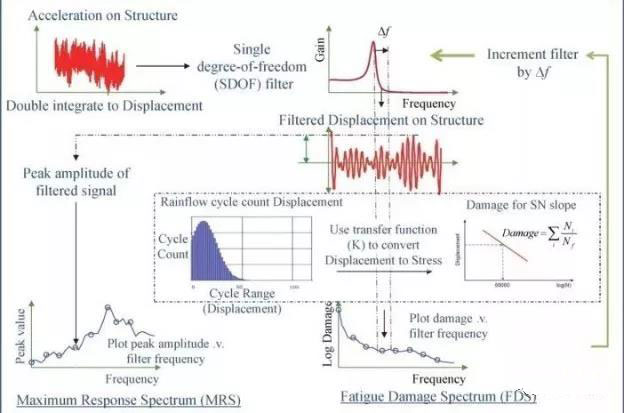

那么接下来问题来了,如何在不使用标准的情况下,如何有效验证这些电子元器件呢?首先我们需要知道如何进行电子件的疲劳评价,这里有两个经典的名称:冲击响应谱和疲劳损伤谱。

图3 冲击响应谱与疲劳损伤谱

如果台架上短时间的电器件的疲劳损伤谱能大于等于整车上寿命要求内的疲劳损伤谱,那么可以认为在台架上电器件产生的损伤相当于车辆跑了好几十万公里产生的损伤,当然同时台架对电器件产生的冲击响应谱也不能太低于整车的。

其实到这一步,标准还是有些用处的,至少我们可以计算寿命要求内电子元器件产生的损伤冲击和标准上产生的损伤冲击的大小了,如果说标准上产生的损伤还不如你寿命要求里用户使用下的振动环境产生的损伤大,那是很正常的。

一般比较牛逼的电子元器件供应商会有这种形式,之前已经按照某个标准进行完了疲劳试验,然后丢给车辆厂家说你看看你能用么,这时候厂家需要认真考虑供应商台架上按照某种标准验证完之后产生的损伤和冲击和自己整车上寿命要求内的损伤和冲击进行比较了。

如果发现行业标准不符合你的要求,这时候需要自己创造台架验证输入要求了,即所谓建立标准,根据用户寿命要求内的振动环境产生的损伤和冲击去反推台架上的加载输入,创造所谓振动台加载输入的过程就是抛掉行业标准而去进行改革的过程,其实改革总是要受质疑的,改革是孤独的,但是只有改革,才能推动事物的发展。