公司研发的螺旋焊管自动化超声探伤设备上线了

发布时间:2018/1/17 11:07:00公司研发的螺旋焊管自动化超声探伤设备上线了

石家庄飞泰检测仪器有限公司成立近20年来,通过对无损检测技术的深入研究,成功开发生产了涡流与超声系列在线自动探伤设备、数字全自动刻伤机、高涡流超声波探头等,主要用于冶金系统产品无缝钢管、焊管、不锈钢管等管材及板材、线材、气瓶等的无损探伤。

经省科技厅批准,开展大型数字化在线自动无损检测成套装备的研究,为我国金属管材制造行业提供军民两用10种系列直径5--2000mm的在线涡流或超声无损自动检测成套装备。

在长期的科学研究和生产实践中,我们综合国内无损检测设备的特点,消化吸收国外设备的特长,根据我国钢铁产品结构,研制生产了适合多种直径钢管的自动探伤设备。电控采用传感技术和微机控制,可实现全自动化探伤。先后研制成功了一系列的大中小口径的涡流、超声在线自动检测设备,全部通过国家检测中心的,其中近十余项达到国内水平。在大口径涡流,超声波智能在线检测的关键技术上取得突破,取得了完全自主知识产权和国内的科技成果,形成涡流、超声系列化成套装备。目前产品达到或高于国家标准,技术水平国内,涡流探伤设备、超声探伤设备的探伤范围为∮5-∮2000。

经过多年来从事无损检测技术的研究和开发推广工作,现有成套探伤设备在山东省20余家钢管厂使用,另有湖南、浙江、江苏、河北、天津、辽宁、黑龙江等多个省份的近40家大中型钢管厂也在使用我们的探伤设备,例如宝山钢铁股份有限公司、包钢集团钢管公司、攀钢集团成都钢铁有限责任公司、无锡振达钢管厂、天津无缝钢管厂、湖南衡阳钢管厂、江苏西姆莱斯、大冶钢厂、无锡钢厂等,设备受到用户一致好评,在行业中树立了较高的度,经济效益和社会效益显著。

各类无缝管、直缝管、螺旋管、钢板、钢棒、容器、气瓶自动在线/离线超声波探伤系统

一、概述

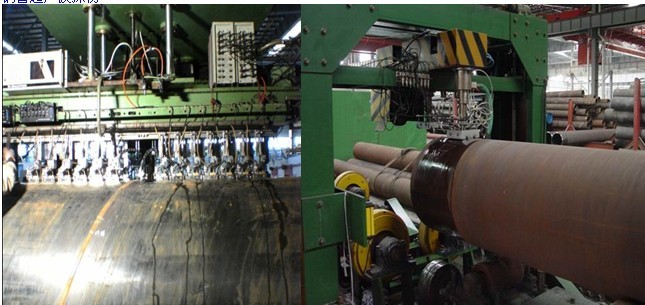

螺旋焊管自动化超声探伤设备是建立在钢管厂螺旋焊管机组上的在线超声波检测方式。它将对焊缝及热影响区进行全方位无损检测的自动化系统。是确保钢管成形焊接后产品质量监控的一项重要手段,近年来也成为大管线生产的必备设施。

超声波自动探伤系统统中6只超声波探头分三组对焊缝纵向缺陷,横向缺陷及热影响区分层缺陷进行在线连续探测,并实现了自动运行控制及终端计算机统一对检测结果进行综合管理,自动打标记。运行中,操作简单,系统检测过程明了,结果真实可靠。

螺旋焊管焊缝自动超声探伤系统是目前国内机电一体化微机管理等方面技术水平、检测结果真实可靠的超声波自动检测设备,详细工作原理见系统有关资料。

二、超声波自动探伤系统主要指标及性能介绍

适应范围

检测范围及通道与探头配置

管径:D219-D1620mm

壁厚:5mm-1500mm

管长:5-60m

检测方式:在线

纵向缺陷:2-15个通道,探头2.5MHz 10×14。

横向缺陷:2-15个通道,探头2.5MHz 10×14。

热影响区分层缺陷:2-15个通道,探头5MHz 14×8。

系统技术指标

满足API 5L、GB/T9711.1-1997、GB/T9711.2-1999标准要求。

检测速度:0.6-3米/分。

标记:±10mm。

本系统能满足于GB/T9711.1-1997和API.Spec/5L及相应标准的检测系统要求。

对管体的焊缝缺陷、焊接热影响区分层缺陷进行全自动检测。

重复频率:1600HZ 800HZ 400HZ

频带宽度:1-10MHZ

垂直线性:≤5%

水平线性:≤1%

动态范围:>28db

灵敏度余量:≥50db(2.5PΦ20探头检测200-Φ2平底孔)

分辨率:>26db

噪声电平:<15%

衰减量:总衰减量100db

衰减器误差:±1db/12db

具有电动气动调节探头位置功能。

满足现场工作要求:手动/自动操作灵活可靠。

抗干扰能力:能防止电磁波干扰和网络电压的波动干扰。

打标:±30mm

探伤速度:5m/min。

闸门宽度及位置:钢中纵波声程240mm,步进0.15mm。

闸门数量:2个(每通道)。

报警电平调节范围:0-100%

G1闸门对焊缝加强高旁轮廓波的跟踪功能。

三、计算机及控制系统

◆钢管探伤时由计算机进行综合管理,实时控制、自动记录、存储、报警。

◆多通道超声波仪器满足A型扫描超声波探伤仪通用技术条件的要求,同时应适应焊缝在线探伤的需要。

◆六通道超声波探伤仪有6画面一组显示、全数字判定、控制、管理等功能,并具有向计算机进行通讯的能力,仪器结构均采用三单元结构,单元为前置单元,前置单元放在探头架旁以减少探头线过长引起的信号干扰;第二单元为主机,采用数字电路结构,内藏计算机对各种检测参数进行综合控制、管理,同时进行主信号循回放大报警;第三单元为显示单元,通过A/D采集后用17英寸液晶彩色显示器对六通道探伤信号进行全声程显示。

◆系统具有较强的抗干扰硬件措施:如采用净化稳压电源,线路屏蔽等措施,在仪器内部设置相关评判报警电路等。G1波门对焊缝加强高轮廓波跟踪。

因此本系统完全适应在各种复杂电气环境下正常工作。

四、机械及焊缝跟踪系统

◆先进的机电一体化设计,保证各部份机械动作平稳可靠,采用垂直气动提升气缸升降机械手移动探头特殊的三维随动机械手,确保探头具有很强的三维随动能力。

◆完善的计算机后处理功能,具有钢管原始资料统计,检测数据实时处理,计算机控制标记,超标缺陷的长度计算及计算机绘制缺陷分布图示,各探头报警位置统计、钢管评判、存储、打印、拷贝功能及信息通讯能力。

◆焊缝探头架独立的机械调整结构具有电动升降(600mm)、电动轴向移动(大

于1600mm)、轴向电动调节(大于180mm)及探头架旋转(大于90°)功能。

◆升降轴向移动机构均具有限位保护装置。下降作业定位时带有自动定位器,定位小于±2mm。同时具有CCD摄像头摄像,在监视器上人工观察调整轨迹的功能,达到电动跟踪目的。

◆通过安装在探伤机架上的编码器测量焊缝的运行速度和距离,从而准确记录和标记缺陷位置。根据运行情况对其基准进行自动修正。

五、质保期及售后服务:

自设备合格验收之日起,设备保用期为一年。在保期内,因设备设计或制造等卖方原因造成的损坏,卖方必须立即给予修复或更换,此工作一般应在2—3天内完成。

螺旋焊管焊缝自动超声探伤系统长期的科学研究和生产实践中,我们综合国内无损检测设备的特点,消化吸收国外设备的特长,根据我国钢铁产品结构,研制生产了适合多种直径钢管的自动探伤设备。电控采用传感技术和微机控制,可实现全自动化探伤。大中小口径的涡流、超声在线自动检测设备,全部通过国家检测中心的,其中近十余项达到国内水平。在大口径涡流,超声波智能在线检测的关键技术上取得突破,取得了完全自主知识产权和国内的科技成果,形成涡流、超声系列化成套装备。目前产品达到或高于国家标准,技术水平国内,涡流探伤设备、超声探伤设备的探伤范围为∮5-∮1500。

螺旋焊管焊缝自动超声探伤系统经过多年来从事无损检测技术的研究和开发推广工作,现有成套探伤设备在河北省20余家钢管厂使用,另有湖南、浙江、江苏、山东、天津、辽宁、黑龙江等多个省份的近40家大中型钢管厂也在使用我们的探伤设备,例如宝山钢铁股份有限公司、攀钢集团成都钢铁有限责任公司、无锡振达钢管厂、天津无缝钢管厂、湖南衡阳钢管厂、江苏西姆莱斯、大冶钢厂、无锡钢厂等,设备受到用户一致好评,在行业中树立了较高的度,经济效益和社会效益显著。

我们既可生产探伤仪、探伤自动化系统,又可设计加工机械成套设备,是我国为数极少独立制造全套探伤设备的单位。

螺旋焊管焊缝自动超声探伤系统

前言

管道运输作为一种高效的专用运输手段,已在石油天然气运输等领域发挥了越来越大的作用。国内大口径运输管线目前主要采用螺旋焊接钢管建造。为保证运输管线的可靠运作,必须严格保证所使用的螺旋钢管的质量。因此,需要在钢管出厂前对焊缝进行无损探伤检查,以消除隐患。

在欧美发达国家,人们对钢管的无损检测认识得比较早,在检测设备的研制和使用上进行了大量的投入。同国外相比,我国的检测设备水平比较落后,对钢管焊缝的检测基本上还是采用手动或半自动设备进行,因为检测效率极低,通常只能采用抽查的方法,无法完全检测出每根钢管中可能存在的缺陷。在各种国际性招标活动中,通常都要求参与投标的钢管生产企业具有比较完善的检测措施,一些企业虽然花费巨额资金从国外引进了一些自动检测设备,但由于国内生产和检测配套条件的限制,其使用效果往往并不理想,结果导致许多引进设备处于闲置状态,浪费了大量的资金。目前的情况大大限制了国内钢管生产企业的国际竞争力。因此,钢管焊缝的无损检测一直是各企业难以解决而又亟待解决的重要问题,迫切需要开发一种适合于我国生产条件的自动化焊缝检测设备。本文将首先介绍一种用于螺旋焊接钢管焊缝检测的自动化超声波探伤系统整体组成,然后介绍作为检测设备的焊缝跟踪机构的机械和电气结构,并介绍了系统自动探伤的工作过程。

2 探伤系统组成

焊缝探伤比较有效的手段是采用脉冲反射式超声波检测技术。由于主要是判断是否存在缺陷,这里我们采用A型显示(A扫描)的超声波探伤仪。它利用超声波的反射特性,在荧光屏上以纵坐标代表反射回波的幅度,以横坐标代表反射回波的传播时间,根据缺陷反射波的幅度和时间来确定缺陷的大小和存在的位置,如图1所示。图中,T为工件表面反射波,F为缺陷波,B为底面反射波。

图1 A扫描显示缺陷

采用超声波探伤仪的自动化探伤系统组成结构如图2所示,整个系统由超声波探伤仪、运输小车和焊缝跟踪机构组成。超声波探伤仪用于焊缝探伤,这里采用沿圆周对称分布的6个斜探头以检测焊缝中存在的气孔、裂纹、夹渣、未焊透和未熔合等缺陷;运输小车用于移动钢管,检测时,将钢管放在运输小车上送到焊缝跟踪系统下方,小车一边前进,一边旋转钢管,两种运动合成为钢管的螺旋运动,理想情况下,钢管的进给和旋转严格同步,在钢管焊缝螺旋角不变的条件下,焊缝严格位于探伤系统的检测范围内。焊缝跟踪系统是超声探伤仪的载体,用于跟踪钢管焊缝的中心。为保证检测的和可靠性,超声探头系统需要安装在焊缝跟踪系统上进行工作。其原因是:(1)探伤仪的探头系统对位置要求较高。由于超声探头系统本身的原理和结构的限制,要求探头系统必须具有很高的定位。(2)焊缝条件限制。理想情况下,钢管的焊缝为一参数固定的螺旋线,但在钢管焊接过程中有时会出现偏差,造成钢管焊缝几何参数发生变化,因而要求检测设备能够补偿这一种变化。(3)由于运输小车的运动不,难以保证进给和旋转两种运动的严格同步,从而导致焊缝相对探头系统发生偏移,因此,要求检测设备必须能跟踪焊缝的偏移。

图2 螺旋钢管焊缝自动超声探伤系统结构

在图2的系统中,采用两台交流变频调速电机实现运输小车的进给和钢管的旋转,由于钢管的质量大,钢管的进给和旋转无法严格同步,在检测初始阶段尤为显著,因而焊缝跟踪系统是焊缝自动探伤设备的关键部分。下面着重介绍这一部分。

3焊缝跟踪系统机械结构

由前述可见,自动化超声波探伤对焊缝跟踪系统的要求很高,我们所设计的焊缝跟踪系统满足下述指标要求:

1)适用钢管范围:螺旋埋弧焊管外径Φ337-Φ1200mm;带钢宽度550-1500mm;焊缝螺旋角10°-75°;焊缝余高≥2mm;焊缝宽度8-30mm.

2)焊缝切线运动速度:≤8m/min;

3)焊缝位置跟踪:±1mm;

4)水平跟踪范围:±300mm;

5)垂直跟踪范围:±150mm

(本文转自电子工程世界: