-

图文详情

-

产品属性

-

相关推荐

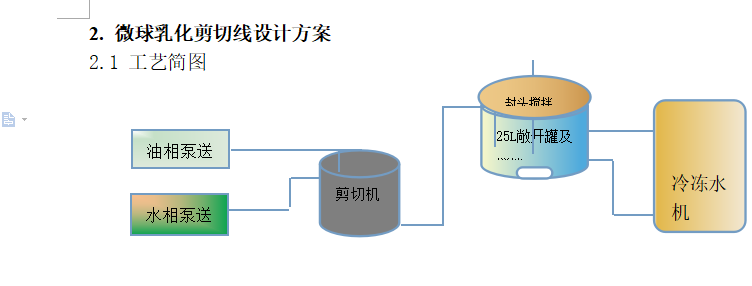

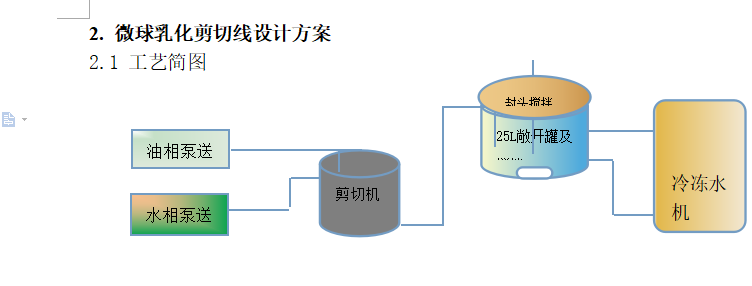

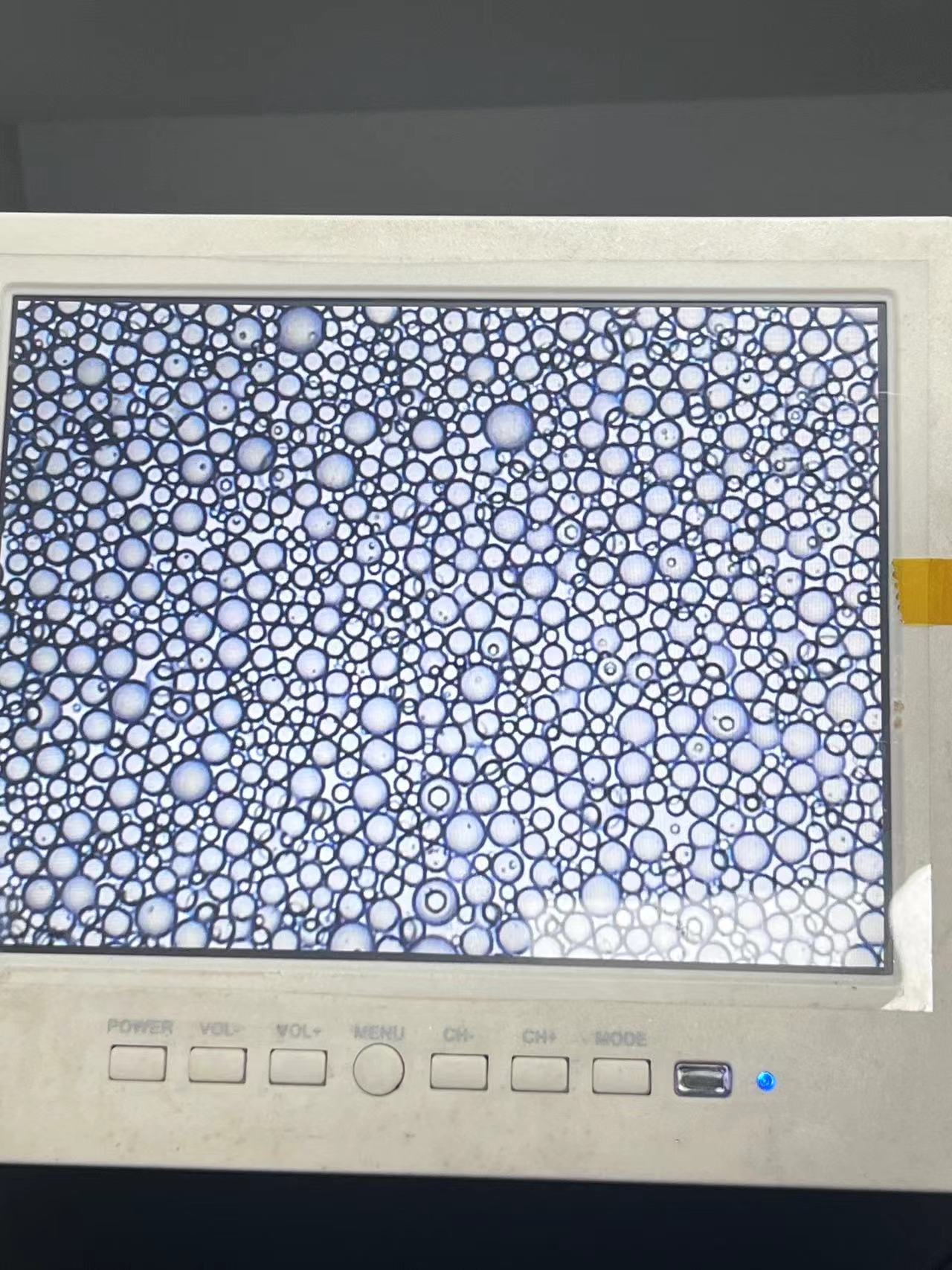

多相流剪切微球及微胶囊成型高速乳化机,高剪切微球乳化机,微球及微胶囊成型技术,多尺度微球稳定成型,规模化微球制备,微球尺度10-3000 μm

多相流剪切微球及微胶囊成型技术是一种基于流体动力学原理的先进制备方法,主要通过多相流体的剪切作用实现微球或微胶囊的尺寸、形态及内部结构的控制。该技术的核心在于利用微流控芯片、膜乳化装置等设备,通过不同流体相的相互作用(如油相与水相)形成稳定的剪切场,从而生成高度均一的液滴,并通过固化形成功能化微结构。

技术原理与核心机制

1.剪切力主导的液滴生成

在微流控芯片中,通过T型通道或流体聚焦结构,连续相(如油相)对分散相(水相或前体溶液)施加剪切力,当剪切力超过界面张力时,分散相被剪切成单分散液滴。例如,油相流速与水相流速的比值直接影响液滴尺寸,流速比越高,液滴粒径越小。

2.界面张力与几何结构调控

利用微通道的亲疏水修饰或阶梯乳化结构,通过界面张力自发形成液滴(如环状或层状流型)。这种机制适用于复杂乳液体系(如多重乳液),可制备核壳结构或Janus型微球。

3.多相流场动态控制

在不同剪切场(如旋转堆流场、搅拌场)中,通过涡流或机械搅拌增强分散效果,优化气泡分布与粒径均一性。

当使用批处理反应罐并配备间歇乳化设备时,物料(油相)在分散介质(水相)中的剪切概率通常较低。这会导致所制备的微球粒径分布范围较宽。此外,物料加入顺序的差异(先加入和后加入)也会在均质过程中导致微球粒径的显著差异。由于粒径分布范围较宽,在实际生产中,通常需要通过两层筛网过滤来控制微球的粒径。然而,由于该方法本身的局限性以及在筛分过程中需要多次转移样品,微球的收率会显著下降。此外,间歇法生产缓释微球时,从小试规模到中试或生产规模,设备的尺寸和形状会发生巨大变化,这使得小试阶段的工艺参数在放大生产时参考价值较低,增加了生产的不可预测性。

如果单独使用静态混合器来制备缓释微球,微球的参数(如粒径)对流速非常敏感。油相、水相的流速以及油水两相的总流速都会对微球的粒径及其分布产生显著影响。这种情况下,控制过程较为复杂,且从小试到中试或生产规模,流速等参数必然会发生变化,这对中试或生产规模的工艺参数优化非常不利。

而单独使用连续乳化设备(如管线式高剪切乳化分散均质机)时,实验表明,由于缺乏有效的预混过程,所生产的微球粒径分布范围较宽。同时,两相溶液进入设备时的流速也会对微球的粒径及其分布产生较大影响。因此,小试阶段的工艺参数无法直接放大到中试或生产规模。

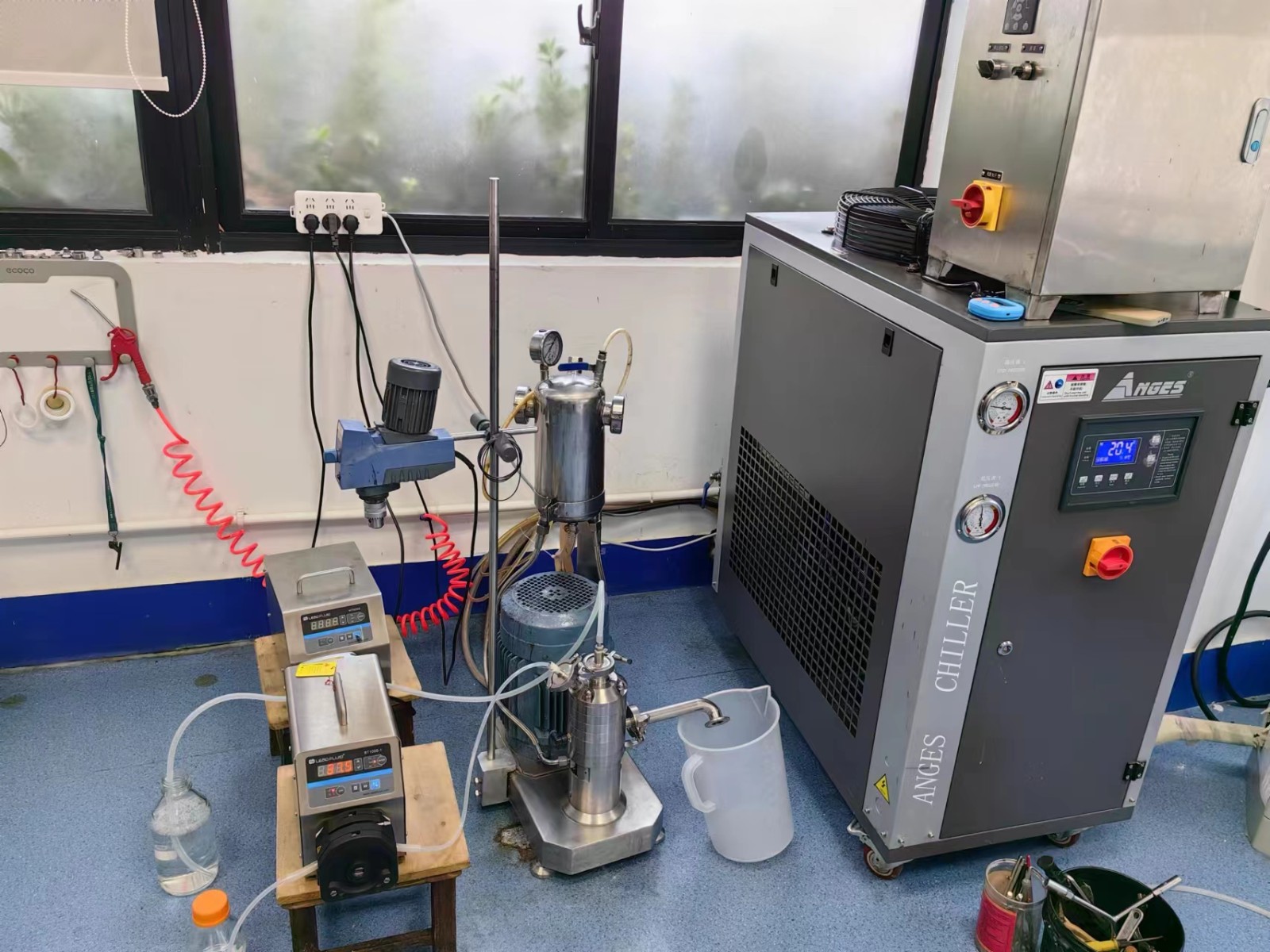

传统的乳化设备是批次式乳化机,油相和水相混合,再通过乳化机进行搅拌乳化,这时微球已大量生成,再减小微球颗粒就比较困难。上海依肯研发的双入口高剪切乳化机,油相或水相单独进料,并瞬间剪切乳化,使微球在生成的过程中颗粒就可以变小。

上海依肯创新的管线式微球乳化设备,通过控制各相流速与比例,以及优化设备乳化速度和工作头的选型,能够实现微球粒径的定制,确保粒径分布集中且均匀。这使得我们的设备成为您在微球制备过程中的高效选择。目前,我们在微球领域的合作企业已遍布全国,包括重庆、山西、北京、上海、广东、陕西、海南等地。

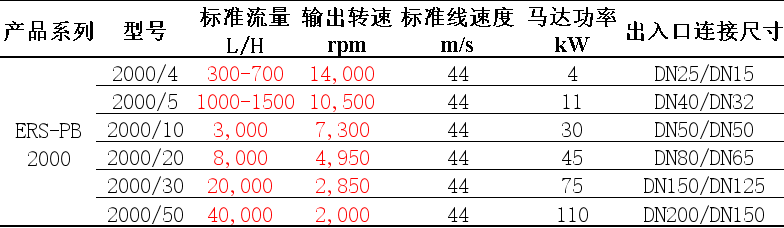

ERS2000系列作为一个用于混合分散工艺的设备,其具有连续式性操作,因此也被称作连续式超高速混合乳化机,能够更好满足大批量连续化生产作业要求,与传统的批次乳化机相比具有以下优势:

1分散效率高:批次乳化机在进行乳化前往往需要预搅拌,在其基础上才能实现较好的分散乳化混合效果,因此所需要时间更多,产量更小,适用于不连续生产或者产量较小的生产,而连续式乳化机可以直接进行投料,更短时间能够实现混合分散的颗粒经的要求,产量大效率高,适用于连续式生产,产量更大的情况.

2分散效果好:批次分散乳化机安装在罐体内,物料与乳化头较松散,工作时依靠强大的吸力使物料进入分散头中,但在分散乳化过程中,存在部分物料逃逸的情况,混合乳化颗粒经分布较宽,此外批次乳化机的分散头为单层结构。不能实现足够小的颗粒经要求。而连续式乳化机由于乳化腔体内部空间足够小,乳化头与物料紧密接触,剪切充分,同时乳化腔体成多层转定子咬合结构,优化粗齿结构,可以满足混合乳化的颗粒经分布较窄,效率更高,

3 技术功能指标更高:ERS2000系列管线式分散机和批次分散机比较在相同的马达情况下,转速有明显优势,ERS2000转速可以达到1400ORPM,可以在更短的时间内处理更多符合要求的物料,能够为大批量生产的企业实现生产过程的成本降低

技术及价格请来电:梁工 微信同手机号。公司有样机可供客户购前实验,欢迎广大客户来我司参观指导!

高剪切微球乳化机,多相流剪切微球及微胶囊成型技术,多尺度微球稳定成型,规模化微球制备,微球尺度10-3000 μm

电议

150℃以下

380V

450*350*750

水/油

管线式/在线式

14000 rpm

管道型