-

图文详情

-

产品属性

-

相关推荐

一、系统要求

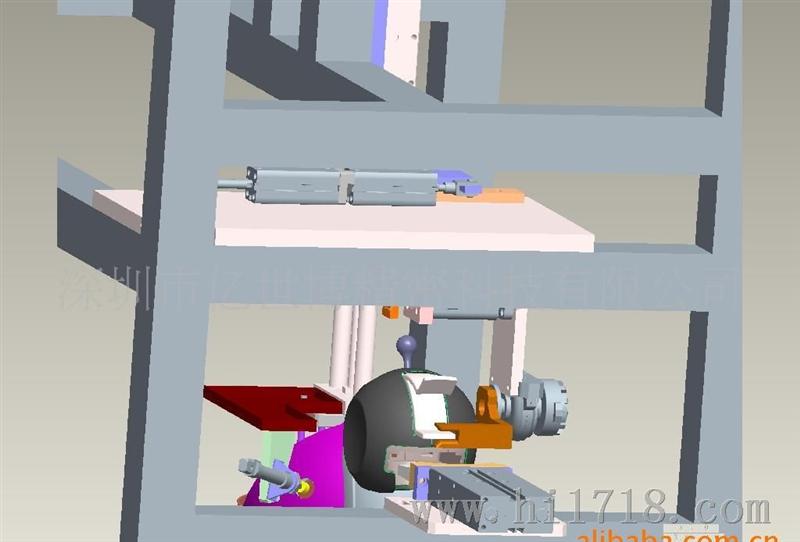

现要制定一套自动检测方案来检测手柄瞬时压力的测试系统,具体的控制要求如下:

1、能够全部检测生产线组装部件;生产能力达到150台/h。

2、手柄的关闭压力达到15N±1N;传感器的误差检测范围在≤0.5%以内。

3、系统配有紧急停止控制开关;配有超行程和超负载的安全保护装置。

4、采用控制器和计算机配合的控制系统。

二、系统控制方案

根据控制系统的控制要求,采用S7-200 PLC作为主控制器来采集和分析手柄的瞬时压力的大小,做信号分析,根据产品的变化,应力可以设定。

S7-200PLC是针对小型项目开发的可编程控制器,它的特点是:易组态,容易学习,维护方便等优点而占据很大的市场份额。CPU集成了部分DI和DO的控制点,如图1所示:

图1 SIEMENS S7-200PLC的CPU

根据压力的大小确认是否要求使用伺服系统来调整压力。在伺服系统需要调整判断过程中,需要检测判断伺服电机是否到位,可以根据限位开关的动作情况PLC确认伺服电机是否到位。但是伺服控制的过程是借助于S7-200的高速脉冲输出通道来完成的,这样能够保证伺服电机的控制。

应力传感器的测力准确性可以采用高,高灵敏度的传感器,这样可以保证在测力过程中控制器能够准确采集瞬时变化的应力,然后根据应力的大小,判断是否让伺服电机动作。

在上气缸受到应力时,向下移动过程中,需要设计一个过力保护装置,当压力过大将手柄压下过低需要采取保护,PLC可以通过限位开关或者光电开关来检测手柄的位置是否超过当前的位置。当达到该位置时,就应该停止气缸的移动,否则会将设备损坏。另外,当PLC检测应力合适后,要将手柄移开,可以使用旋转气缸将手柄抬起,抬起过程要检测抬起是否超过规定的位置,需要使用限位开关或者光电开关来限制抬起的位置,整个过程可以通过PLC控制器来完成。

PLC可以接收来自现场的控制按钮箱中的一些按钮信号,例如紧急停止按钮信号需要被采集到控制系统中作为保护的一个必不可少的部分。

在上位机的监控系统中,采用当前应用非常广泛的WinCC V6.0组态监控软件, WinCC V6.0是西门子主流的人机界面软件,通过通讯模块可以实现和S7-200 控制器无缝、高速、稳定的通讯连接。WINCC是SIEMENS在过程自动化领域中的先进技术与MICROSOFT在软件世界的水平相结合的产物。WINCC即WINDOWS_CONTROL_CERTER(视窗控制中心)。WINCC是一个强大的全面开放的监控系统,既可以用来完成小规模的简单的过程监控应用,也可以用来完成复杂的应用。在任何情况下WINCC都可以生成漂亮而便捷的人机对话接口,使操作员能够清晰地管理和优化生产过程。

采用WinCC服务器,为了实现对生产过程的监控,我们通过组态主要提供以下操作画面:

(1)操作菜单界面:系统主要的操作画面,通过按钮和切换键来切换;

(2)系统总貌画面:提供本系统总貌的平面布置图,一方面反映系统总体工艺流程和平面布置,同时还提供画面进入功能,用户通过点击对应流程进入相应的工段流程画面;

(3)用户流程图画面:提供主要工段的生产流程画面,在该画面中显示主要的工艺参数、设备状态等,并可进行关键位置的集中操作。通过该画面,可以进入各工段单点设备的运行显示画面进行局部位置的监视和操作;

(4)测点一览画面:以表格形式显示系统所有输入输出点的当前信息,包括模拟量输入、输出和开关量输入、输出,同时可实现参数越限报警;

(5) 趋势显示画面:提供主要监控参数的趋势显示,包括实时趋势显示和历史趋势显示,趋势显示内容可以动态调整,包括显示上下限、显示颜色,显示时间段等,并可以查询任意时间点的数据;

(6)报警查询画面:对报警信息的查询,查询内容包括报警时间、报警信息发生时的状态等;

(7)单点信息显示画面:将关键点的趋势、状态、当前信息等集中在一副画中显示;

(8)打印功能:系统管理提供了定时打印、事故打印和随机打印几种方式,操作员可以根据系统管理需要方便地使用。

三、控制系统的结构

根据系统的设计要求和控制方案确定的系统控制结构如下图2所示:

图2 系统的控制结构

从结构图中可以看到,有计算机安装Wincc,借助计算机的强大功能Wincc完成数据的采集、数据分析,数据显示,故障记录,历史数据查询和指令发送等。