-

图文详情

-

产品属性

-

相关推荐

NTC温度传感器测量IGBT模块温度

在IGBT模块变流器装置中,关键的参数之一是IGBT芯片的温度。直接测量的办法是将温度传感器安装在芯片上或者成为芯片的一部分。如此做将会减少承载芯片电流能力的有效区域。一个可行的替代方案用来确定芯片的温度,从测量基板的温度作为一个已知点开始,使用热模型计算IGBT温度。在许多英飞凌的电力电子模块中,通常集成了热敏电阻,也称之为NTC,作为一个温度传感器以简化的温度测量的设计。文章来源:

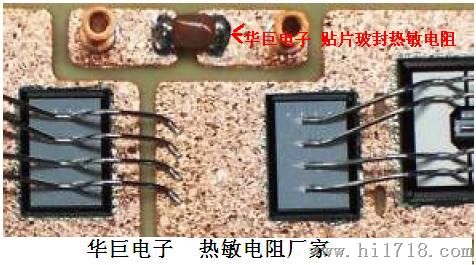

IGBT一些新封装结构的模块中,内部封装有温度传感器(NTC)。如功率集成模块(PIM);六单元(EconoPACK)FS系列;三相整流桥(Econobridge);EasyPIM;EasyPACK;Easybridge;四单元H-桥(Econo-FourPACk);增强型半桥(Econodual+)等模块内均封装有NTC温度传感器。NTC是负温度系数热敏电阻,它可以有效地检测功率模块的稳态壳温(Tc)。模块内封装的NTC热敏电阻参数完全相同。NTC是安装在硅片的附近以实现紧密的热耦合,根据不同的模块,可将用于测量模块壳温的温度传感器与芯片直接封装在同一个陶瓷基板(DCB)上,也可以将NTC安装在一个单独的基板上,大大简化模块壳温的测量过程,如下图所示。

图1 NTC inside theEconoDUAL?3 mounted on a separate DCB close to the IGBT

图2 NTC inside a module without baseplate, mounted close to the silicon

图3所示,NTC与IGB或二极管芯片位于同一陶瓷基板上,模块内使用隔离用硅胶填充,在正常运行条件下,它是满足隔离电压的要求。EUPEC在IGBT模块终测试中,对NTC进行2.5KV交流,1分钟100%的隔离能力测试。但根据EN50178的要求,必须满足可能出现的任何故障期间保持安全隔离。由于IBGT模块内NTC可能暴露在高压下(例如:短路期间或模块烧毁后),用户还须从外部进行安全隔离。

如图4所示,当模块内部短路过流,或烧毁的过程中连线会熔化,并产生高能量的等离子区,而所有连线的等离子区的扩展方向都无法预期,如等离子区接触到NTC,NTC热敏电阻就会暴露在高压下,这就是用户需在外部进行安全隔离的必要性。

图3 陶瓷基板横切面

图4 差的故障管壳

1可靠隔离的措施

要实现可靠隔离,可以采用多种不同的方法,在某些应用中,NTC传感器本身的隔离能力已经足够。由于每个应用情况不同,而且用户内部设计标准也各不相同,因此,应根据各自的用途,设计符合要求的隔离。常用的外部隔离方法是:将NTC与比较电路,通过光耦与控制逻辑隔离开,如图5所示。

图5 应用光耦IL300进行安全隔离

在隔离失效的情况下,可能会在高压与NTC之间产生一个通路,如下图所示:

Conducting path in case of failure

该通路可能是在失效事件中移动的键合线改变位置造成,或者失效事件中电弧放电产生的等离子体通道。因此,内部NTC的隔离只能满足功能隔离。如果需要加强隔离,需要在外部添加额外的隔离层。在近几年中,以下几种方法已被证明是可行的选择,其中:

? Having the control designed with reference to the high voltage and add an isolation barrier between touchable parts and the whole control electronic

? Use analog amplifiers with internal isolation barrier to sense the voltage across the NTC

? Transfer the NTC’s voltage to a digital information that can be transported to the control by means of isolating elements like magnetic or optic couplers

尽管在一般应用中,NTC的功能性隔离已经足够,但是在特殊场合设计中应该检查所有的隔离要求是否都可以满足。

NTC温度传感器测量IGBT模块温度(2)

2 应用NTC进行温度测量

NTC安装在IGBT模块的DCB上,在模块内的热量流通如下图描述。

Flow of thermal energy inside a power electronic module

芯片产生的热量大部分直接流到散热器然后从散热器散发到环境中。此外,热流量通过DCB材料及基板流向NTC的位置。

因为热量不能瞬间流动,NTC只适用于表征稳定工作状态下的IGBT模块外壳温度。瞬态现象如短路条件下产生的热量不能通过NTC监测,因为相关的时间常数太小,因此,NTC不能用于IGBT短路保护!表示热量流通路径的等效电路如下图所示:

Equivalent thermal schematic

From this overview, two conclusions can be drawn:

1. As there is a temperature drop along the path RthJNTC connecting the chip’s junction to the NTC, the thermistor’s temperature TNTC has to be lower than the junction temperature TJunction.

2. For the same reason, the temperature of the NTC has to be higher than the temperature that can be detected at the heatsink.

From experience, the difference between the heat sink’s temperature and the NTC’s temperature is about 10K at temperature levels common for power electronic devices.

Knowing the proper values for the Rth-chain is mandatory if temperatures that cannot be measured directly are calculated from these values. For a given module, the according values for RthJC and RthCH can be read from the datasheet for both the IGBT as well as for the diode

Rth-Values as printed in Infineon’s datasheets for power electronic modules

With these values the thermal situation now can be calculated

As the NTC only reflects the case temperature, it is sufficient to know the sum of losses and the module’s total RthCH that is given in the section “Modul / module” within the datasheet as well:

NTC测量温度几乎与管壳温度相同,在较高的温度水平上,NTC测量温度大概比散热器的温度高10℃左右,这取决于散热器的冷却效率和模块与散热器的接触热阻。通过NTC的温度值TT,还可以利用靠近NTC的IGBT芯片的功耗估算其结温Tj。

由于检测电流通过NTC会加热温度传感器本身,例如:TT=100℃,在NTC的温度曲线中查到其阻值为RthT=500Ω,NTC的热传导率为145K/W,通过此值可定义上拉电阻:

如果把NTC的本身温度上升限制在ΔTT=1K,则可允许的功耗为7mW是可以接受的,若外加反馈电压U0为5V,则计算出上拉电阻的阻值为837Ω,因此可选择阻值为820Ω的电阻代替上拉电阻。这时,I=5V/(520+500)Ω=3.8mA就可以选择V<3.8mA×500V=1.9V的电阻值为电压比较器的关断阀值,过热保护功能可以通过模拟电路来实现。如果流过NTC的电流过小,则检测到NTC上的电压值也比较小,因而检测的准确性也会降低。若检测电流过高,NTC本身的温度上升也过高,影响检测的准确性。因此建议检测电流的值设定在3~4mA之间。

NTC电阻-温度曲线图

温度传感器的时间常数是2秒,由于芯片热时间常数非常小,而整个散热系统的时间常数又非常大,因此,NTC检测到的温变是时间比较长的过载情况。上图以曲线的形式显示了温度与电阻值的关系,也可以使用下面的解析函数来描述曲线:

其中:B=3375K,R1=5KΩ,T1=298K,

T2是检测温度(开氏温标),R2在T2温度时NTC的阻值。