-

图文详情

-

产品属性

-

相关推荐

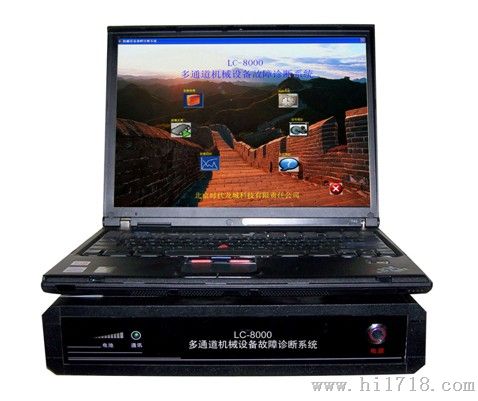

LC8000多通道振动监测故障诊断

系统详细参数

一、产品概述

LC8000系列多通道振动监测故障诊断系统是我公司专为旋转机械而设计开发的状态检测与故障诊断产品,它具有强大的离、在线振动分析功能,通过专用的振动信号处理采集板,获得高效的现场振动信号,结合强大的综合分析软件来实现设备的故障诊断,主要用于测量、分析和诊断工业领域中的大型旋转设备,例如:汽轮发电机组、水轮发电机组、压缩机组、风机、电机、泵等设备的运行状态及其性能,尽可能的做到预知故障维修,确保机组安全、稳定地运行。LC8000系列多通道振动监测故障诊断系统可以根据现场的实际情况配置

二、技术指标

1. USB2.0通讯接口,速度快,连接方便快捷。

2. 灵活的选择振动采集通道数: 8通道,另外配置1个转速通道。

3. 各通道独立的信号处理,确保各通道信号的独立性,杜绝通道间干扰。

4. 硬件多通道同时采样保持,确保多通道振动信号的同相位。

5. 硬件程控增益放大器,放大倍数1、2、4、8、16、32、64、128、256自动调节,有效地提高了信号的信噪比。

6. 硬件多重信号滤波,限度的灵活的获得目标信号。

包括:低通滤波: 600Hz到15K分段可调

高通滤波: 0.1Hz、10Hz、400Hz、1KHz

抗混滤波: 硬件自动调节

7. 硬件积分处理(不加积分、积分、二次积分),若使用加速度传感器,可以获得加速度、速度、位移三种信号。

8. 硬件包络解调,选择包络解调可以获得高频载波信号的调制信号,在齿轮箱、轴承诊断中作用突出。

9. 高的AD转换器:24位A/D,有效的提高系统。

10. 丰富的触发源:内部振动信号触发,外部转速信号触发,保证了各种复杂应用。

11. 系统频率分析范围:0.1Hz—100KHz。

12. 采样点数: 256、512、1024、2048、4096、8192、16384、32768可选以及长时间连续采集存储。

13. 谱 线 数: 100、200、400、800、1600、3200、6400、12800。

14. 电 源: 交/直流供电,直流采用大容量充电电池,充满后,可连续使用8小时以上。

15. 存 储: 以笔记本电脑为主。

三、系统功能

强大的数据采集故障诊断功能,由4大功能软件构成,包括振动分析故障诊断软件、旋转机械故障自动诊断软件、现场动平衡软件、交流异步电机自动诊断软件,这4种软件又分为单机版和网络版。

四、设备管理及系统设置

采用强大的数据库结构对设备测点信息进行管理,可以更加有效地建立设备档案,方便设备管理,提高设备监测的效率;完善的系统设置,可以选择加速度、速度、位移的任何一种传感器,使系统适于各种现场应用。

五、实时数据采集与监测

设备结构监视图:显示所监测机组的轴系列结构简图及测点相应位置,并在测点所在位置附近动态显示新的实时数据,其显示的颜色反映机组的运行状态:绿色代表正常,黄色代表异常,红色代表危险。系统提供了汽轮机组、水轮机组、空压机组、机泵机组、风机机组的轴系结构简图及测点显示坐标,并且可以根据设备的实际情况进行定制。可以更加直观准确的反映设备状态。

棒 图:用棒状图形直观地显示各通道的振动幅值,棒图颜色为绿色时,表示振动正常,黄色时表示振动数值超过报警设定值,红色时表示振动数值超过跳闸设定值。

时域分析:它显示各通道振动的时域特征,包括时域波形、概率密度、自相关分析、互相关分析、各种窗函数(汉宁窗、海明窗、三角窗、矩形窗等)等,实时显示多种有量纲参数(峰值、平均值、有效值)和多种无量纲参数;便于设备运行状态判断,精密诊断。

频 谱 图:对时域波形进行频谱分析可以得到信号中所含个谐波分量的频率和幅值。以频率Hz或转频倍数为横坐标,以振幅为纵坐标,将分析结果绘制在图上即可得到频谱图。

频谱图是目前进行故障分析和诊断的普遍使用的图形,从中可以得到有关信号所含频率成分的重要信息。该图还可在指定波形处显示对应点的幅值(参见图8)。频谱种类包括幅值谱、功率谱、相位谱、倒频谱分析等,实时显示六个谱峰及对应频率、各种窗函数任选;线性、对数谱选择,用于不平衡、不对中、轴弯曲、轴裂纹等各种旋转机械常见故障分析。

平均谱分析:为了有效的虑除现场的干扰信号,可以使用时域平均谱和频域平均谱,以便提高信噪比。

轴心轨迹图:对应一定的转速,转轴在支承轴承中的位置是一定的。由于振动,转轴中心会围绕着这个中心点做周期运动,形成动态运动轨迹即轴心轨迹图(图9)。该图显示某轴承处水平和垂直方向振动合成后的情况,不同的对应故障会呈现不同形状的轴心轨迹,因此可以通过轴心轨迹来进行故障诊断。

波 特 图:它显示机组在启停机过程中振动一倍频幅值和它显示机组在启停机过程中振动一倍频幅值和相位随转速的变化趋势(图10)。

波特图是用来确定临界转速的重要工具,如果振幅曲线出现波峰,同时相位发生急剧增加,且增加幅度大于70o,这时所对应的转速有可能是该测点所处的转子或相临转子的临界转速。

从波特图上观察到的振幅、相位随转速的变化,进行动平衡时有助于用来分析转子不平衡质量所处的轴向位置、不平衡振型阶数,分析是否存在结构共振,还可以进行动静摩擦的分析。

极坐标图:亦称乃奎斯特图,它以矢量方式显示机组在启停过程中一倍频矢量的矢端随转速的变化情况,其向径表示一倍频幅值的大小,向径和X轴夹角表示一倍频的相位,图的下方可显示在指定波形处对应的转速、幅值和相位。

振幅-转速曲线在极坐标图中是呈环状出现的,从图中易于得到各阶模参数。

三维谱: 它显示启停机过程中不同转速下各种频率成分的大小随转速变化趋势,是不同转速下得到的频谱图依次组成的三维谱图(图12),该图具有图形缩放功能。通过三维谱可以看出在升降过程中是否出现异常频率(低频和高频成分),是否出现固定频率,以及出现时的转速,幅值大小及变化情况,从中可以了解机组的运行状态,并可为一些故障的诊断提供重要的消息。在分析幅值与转速有关的故障时用级联图来分析是很直观的,这类典型的故障是油膜涡动和油膜振荡。

相关趋势图:它显示某段时间里各种信号(振动峰峰值、一倍频幅值、相位、转速、时间)相互之间的变化关系,其横坐标和纵坐标的参数由用户自由选择(图14)在分析机组振动随时间(工况)、转速、负荷的变化时,这种曲线非常直观,对运行人员监视机组状况很有用。

报表打印

系统提供强大的报表输出功能,可以直接将设备信息、波形数据、以及状态参数输出到WORD软件中,便于设备状态的管理。

六、全面的机械设备故障诊断功能

根据现场的实际情况,设置不同的采集方式,通过可以诊断设备各种转子类故障(基础松动、不平衡、不对中、轴弯曲、轴裂纹、共振、喘振、油膜涡动、油膜振荡、旋转失速、转子与静止件摩擦、转子过盈配合件过盈不足、密封和间隙动力失稳),轴承类故障(轴承磨损、轴承点蚀、轴承缺油),齿轮箱类故障(齿轮磨损、齿轮偏心、齿轮齿距误差过大)等各种机械故障。并可以对大型机组进行启停机分析。

七、单双面现场动平衡软件包

1. 向导式操作,仅需3-5步即可完成现场动平衡;

2. 可以从已保存的未完成动平衡过程继续进行动平衡;

3. 利用现场原有安装条件,开停机2~3次;

4. 提供试重平衡法和影响系数法;

5. 矢量分解、矢量合成便于平衡配重安装;

6. 平衡可使不平衡量减少90%以上;

7. 平衡报表生成及输出;

备注:高快捷现场动平衡功能,通过LC8000故障诊断系统确认转子动平衡故障后,可以使用LC8000现场动平衡系统,在设备不解体的情况下快速解决动平衡故障,使设备可以在快速度下实现故障处理。若是配置在线振动监测系统,则可以在停机之前就给出不平衡量所在位置以及大小。

八. 动平衡系统功能与技术指标

1.单面、双面现场动平衡功能,可用于几

2.平衡方法:试重法和影响系数法。

3.开机次数:利用现场原有安装条件,开停机2~3次。利用影响系数法1次起机即可获得配重,达到动平衡校正的效果,大大的提高了工作效率。

4. 专有的试重估算方法,可以根据输入的转子资料结合实际的现场环境自动估算出合理的动平衡试重质量,减少1次开机,大大的提高了工作效率。

5. 灵活多用的配重方法:去试重法、不去试重法;有任意角度法、等分配重法;

添加滑块法、滑动滑块法

6. 向导式动平衡操作:提供了完善的向导式动平衡功能,操作者只要按向导一步步进行就可以轻松完成动平衡校正,非常容易上手。

7.人性化的动平衡续作功能:若是因为某些原因而中断了整个动平衡过程,可以由中断处接着向下做,不必从头开始。从而继续完成动平衡过程。

8. 附带简单的故障诊断功能:在平衡之前,可以先进行一下故障诊断,以便确保故障原因就是动平衡不良,避免盲目动平衡;本功能可以诊断设备的常见故障,一机多能。

9. 矢量分解:对解算出的平衡质量进行合理的矢量分解以及矢量合成,以满足现场安装的客观要求。

10.完善的平衡报表:动平衡过程完成后,软件可以自动生成动平衡报表,明确转子的基本信息,振动降低情况以及详细的配重信息。

11.完善的在线帮助系统,结合具体的实例,详细解释软件操作的步骤,以及可能遇到的问题,使软件的学习和使用非常方便。

12.转速适用范围:标准型:60~20000r/min

低速型:1 r/min以上,

高速型:20000 r/min以上

13.质量适用范围:标准型:

14.剩余不平衡量: 质量为1mg 振动值:

15.平衡可使不平衡量减少90%以上。

16.振动参数5%。

17. 转速1%%。

18.软件终身升级,系统终身维护。

九、旋转机械故障自动诊断软件:可以判断该设备是否存在

1、不平衡、轴弯曲、转子破损、结垢等动不平衡类故障;

2、不对中故障;

3、油膜涡动故障;

4、轴承松动故障;

5、轴承松动故障;

6、滚动轴承故障;

7、滑动轴承类故障;

8、电场干扰、设备漏电故障。

十、交流异步电机自动诊断软件

通过对电机电流信号的采集、分析、可诊断交流异步感应电动机的转子及偏心故障,以及交流同步电动机的偏心故障等。其中,转子故障包括:转子断条、转子端环断裂、转子中的高阻接头、铸铝转子中的铸造间隙和气泡、绕线式转子中的不良铜焊接头。偏心故障包括:不均匀气隙、磁吸力不平衡、机械不平衡、转子轴弯曲(热和机械弯曲)、轴承磨损。针对以上故障,本系统均能给出表示故障程度的定量诊断结论,及参考意见。

1、转子故障诊断:转子断条,转子端环断裂,转子中的高阻接头,铸铝转子中的铸造间隙和气泡,绕线式转子中的不良铜焊接头。

2、偏心故障诊断:不均匀气隙磁吸力不平衡,机械不平衡,转子弯曲(热弯曲,机械弯曲)。

3、电机故障自诊断及其运行状态。

十一. 全方位的使用方:

1. 设备日常点检,状态检测

2. 异常设备的故障快速判断与处理

3. 新机组(设备)安装后,安装质量以及工作运行状态的记录与判断。

4. 故障电机或风机维修后的质量评价以及起始状态记录、运行状态评估。

多通道振动监测故障诊断系统性能对比

技术指标以及功能 | 北京时代智创ZC8000 | 市场其他产品 | |

硬件 | 振动通道数 | 8 | 8 |

转速(键相) | 1 | 1 | |

各通道独立信号处理 | 完全独立信号处理 | 部分独立 | |

同步采样 | 是 | 是 | |

程控放大 | 0.5,1,2,4,8,16,32,64,128,256 多级自动调控,信噪比非常好 | 1,10,100,1000 | |

硬件多级滤波 | 低通滤波,高通滤波,抗混滤波,多种滤波程控可调,可以适用于各种复杂现场 | 无 | |

硬件包络解调 | 专用于齿轮,轴承故障诊断 | 无 | |

硬件积分 | 共2次积分,加速度信号可以通过积分获得速度,位移信号,更加灵活方便 | 无 | |

信号输入 | 可以连接各种振动传感器,噪声传感器、应变信号传感器,适应性非常强 | 电压、电荷、ICP、应变等模拟信号 | |

采样频率 | 300K | 128K | |

采样点数 | 可以任意设置 | 65536 | |

24位,多AD并行处理 | 24位,单AD | ||

软件 | 时域波形分析 | 窗函数,各种数据计算, | 基本具备 |

平均谱分析 | 时域平均与频域平均,可以有效的滤除各种干扰信号,提高信噪比 | 无 | |

相关分析 | 自相关与互相关 | 自相关与互相关 | |

频谱分析 | 幅值谱,功率谱,相位谱,倒频谱,对数谱 | 幅值谱,倒频谱 | |

启停机分析 | 多种分析方法,波特图,极坐标图,三维谱(时间,转速),级联图,瀑布图,时间趋势图;完善分析大型机组的启停机分析。 | 极坐标图,级联图,瀑布图,趋势图 | |

报警 | 三级 | 二级 | |

离在线监测功能 | 可以很方便的实现离线灵活多设备监测以及固定在线24小时的监测设备状态。 | 仅有离线 | |

设备综合故障诊断 | 可以诊断设备各种转子类故障(基础松动、不平衡、不对中、轴弯曲、轴裂纹、共振、喘振、油膜涡动、油膜振荡、旋转失速、转子与静止件摩擦、转子过盈配合件过盈不足、密封和间隙动力失稳),轴承类故障(轴承磨损、轴承点蚀、轴承缺油),齿轮箱类故障(齿轮磨损、齿轮偏心、齿轮齿距误差过大)等各种机械故障。并可以对大型机组进行启停机分析。 | 基本具有 | |

设备故障诊断系统 | 可以根据设备的类型自动分析设备的故障 | 基本具有 | |

专用滚动轴承故障 | 业内研发专用于轴承诊断的模块,经现场检验可以准确的诊断轴承故障 | 无 | |

现场动平衡 | 高,宽适应范围,低速到30转/分,告诉到18万转/分 | 中频段 | |

电机故障诊断 | 采集电机的电流图谱可以诊断电机的等效断条与动态偏心 | 无 | |

提供的后期服务

1、 仪器质保一年、终身维护、软件终身升级。

2、 提供的现场指导培训,以后可以提过电话、邮件等技术支持,由于地势上的优势在使用过程有特殊情况可以现场指导解决。

3、 凭借多年的技术经验可以协助您解决现场遇到的疑难问题。

4、 同时也可以加入远程设备故障中心,实现设备状态的远程监测以及我们公司强大的队伍的全面的故障诊断与技术支持。

时代智创

制造商

全新

北京