-

图文详情

-

产品属性

-

相关推荐

北京同舟兴业科技有限公司供应BYTEWISE二维激光传感器 2D激光传感器 二维激光测量 2D激光测量 二维激光扫描 2D激光扫描

三维激光传感器 3D激光传感器 三维激光测量 3D激光测量 三维激光扫描 3D激光扫描 系列产品,有BYTEWISE成品胎外表面轮廓仪(Bead-to-Bead)、生胎均匀性分析系统、BYTEWISE在线型测厚仪(OlP)、Bytewise 360度外型扫描系统、BYTEWISE离线型测厚系统、可移动型测厚仪、Cross check“外形扫描工具”。

BYTEWISE成品胎外表面轮廓仪(Bead-to-Bead)利用非接触式的激光测量方法,能够扫描成品胎从左胎唇到右胎唇的胎面形状。该设备主要用于检测轮胎补气后的尺寸,胎体的膨胀情况。同时可以用来对竞争对手的产品进行测量和分析。

功能特性:

1.每个轮廓图形由高达4000个的数据组成,保证了图像的准确性和。

2。告诉的测量系统在一秒钟内便可以完成轮廓的扫描和数据的获取。

3.将扫描所得数据自动转换成图形显示。

4.简单易用的测量软件,能够测量轮廓宽度,胎冠半径及其他参数。

5.测量点数据输出格式多样化,可输出DFX和TXT等格式。

生胎均匀性分析系统功能特性:一秒钟即可获得完整的激光扫描3D图像。生胎100%在线监测,无需额外的生产周期。宽大的检测范围,可达600mm。搭配便携可移动三角支架及笔记型电脑使检测更加简易。可固定集成于成型机架上,实现单机专用检测。可为用户带来的节省:减少废料、提高产品性能、提高整体产量。快速判定成型机的调校是否正确到位,而不用经过多次硫化。通过生胎阶段的多次测量得出统计分析。确保生胎的外形几何形状在合格的状态。

BYTEWISE在线型测厚仪(OlP)能够在挤出线上 对胎面部件进行非接触式,高速的自动测量。与以往来回扫描方式不同, BYTEWISE的"面形光"激光元件保证了扫描所得截面的真实性。

在线型测厚仪通过实时测量和反馈,能够快速反映出由于原料,设备和模具等问题造成的挤出件尺寸波动。根据尺寸的变化情况对生产线做及时的调整可确保挤出的质量,减少废料和重复劳动。因此, BYTEWISE在线型测厚仪能给用户带来实际的回报。

功能特性:

·通过对挤出件的宽度,厚度,对称性等尺寸的跟踪测量,以确保成品的均匀性和产品质量

·辅助监视挤出胎面的小合格尺寸,以达到原料节省的目的。

·通过及时调整挤出线的不良情况,可提高挤出线的产能,减少重复劳动。

·能够使生产过程的控制更加紧凑,并且提升CPK。

·安装在生产线上的各个位置,全程提供不间断的跟踪测量。

·结合PC端操作软件,可以实现局域网内远程监视。

系统可提供测量并保存与电脑中,便于进一步研究使用。

Bytewise 360度外型扫描系统,能够对各种复杂的挤出件提供高速、非接触式的自动化扫描及测量。

在线型的测量方法能够为用户迅速反馈由于原料,生产设备及口型等原因造成的生产变化。

360度外型扫描系统能够有效减少重复劳动, 降低试运行及生产、装配过程中的废料。在生产线末揣进行测量则能够保证产品的合格率。

主要特性:

·通过在线检测迅速反馈压出的问题井减少废料的产生

·通过提高成品质量以及降低退货率以获得客户满意度

·生产控制更加紧凑,提高CPK

·可便捷地安装于压出端与末端间的任何值置,提供100%产品检测

·与现有的电脑操作系统及数据库进行无缝联接

·按客户需求生成生产及质量统计

BYTEWISE离线型测厚系统,集成高激光传感器以及截面浏览器软件(profile viewer),能够为用户提供高、非接触式的胎面胶断面扫描

功能特性:

自动将实际扫描图形与标准图形重叠比对。

通过外部显示器可以查看截面上任意点的测量数据。

能够通过软件进行左右部分的对称性分析。

局部放大功能允许用户对关键部位的测量数据进行详细分析。

能够输出电子表格形式的统计,并可保存测量数据便于进一步研究使用。

提供完整的截面图形和尺寸,减少模具上线前的试验次数,节省时间及原料。

辅助模具设计,能够在合格范围内将口型尺寸压缩到小值,有利于提高挤出胎面的均匀性。

及早发现挤出的不对称性问题,避免进一步生产废品。

快速,便捷地测量并发现截面的变形、孔性变化等问题。

通过数据真实地反馈挤出线的工作情况,有利于提高产品质量。

可移动型测厚仪集成了BYTEWISE独特的面形光技术和功能强大的软件平台,给用户带来低成本、高稳定性、高的胎面胶(或胎侧)快速测量系统。经过独特设计的测量系统能够瞬间完成测量,并且可以移动到车间各个位置来完成对不同挤出件的几何尺寸的测量。

功能特性:

将实际扫描结果与标准进行重叠比对。

比较部件各个关键点得实际测量值与标准值。

对挤出部件的左右两部分进行对称性分析。

局部分析可对特殊部位进行细节分析。统计分析可输出为电子表格便于进一步分析。

系统无移动零部件(除滚动)。

通过的测量对比,辅助降低模具试验次数及原料用量。

帮助工作人员将模具尺寸制作的更加紧凑,以保持挤出的对称性和均匀性。

在挤出过程及时发现对称性问题,通过及时的调整来减少进一步的原料和时间浪费。

能够快速、准确的检测出截面变形,孔性变化及重心偏移等挤出问题。

通过实际、准确的数据来反映并保证挤出过程的整体质检水平。

降低了设备成本,提高设备稳定性。

低成本高分辨率的轮廓激光检测方案

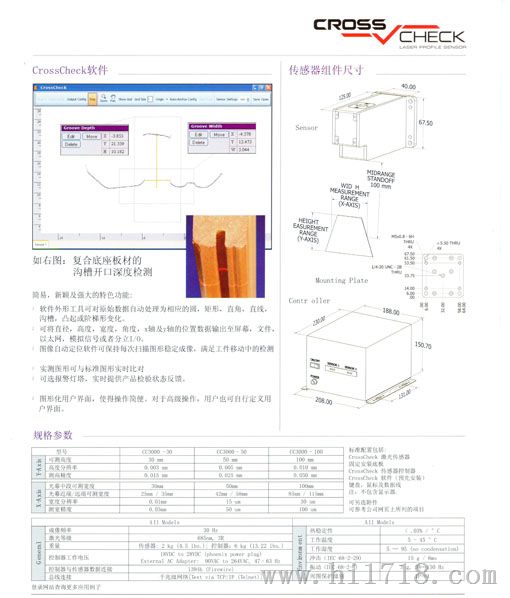

简单易用的Cross check“外形扫描工具”可以时间弧度/直径,高度,宽度,角度的测量及工件在生产线的定位。的软件比较程序可提供外形合格判定,即使细小的外观变化也清晰可见。该方案带给客户强大的功能的同时,让客户也能享受比点激光测量方案更加经济实惠的投资费用。同时Cross check传感器能够为OEM产商提供成套设计并整体密封的3D视觉检测的方案。

BYTEWISE