水泥压蒸安定性试验方法

发布时间:2018/5/3 10:08:00主要内容引自GB/T 750—1992《水泥压蒸安定性试验方法》。叙述了水泥压蒸安定性试验方法的仪器、操作方法和结果评定等内容。适用于硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥等主要因方镁石水化可能引起的水泥体积不均匀变化,从而造成水泥体积安定性不良的水泥产品,也适用于其他指定采取本方法的水泥产品。

7.2.14. 1方法原理

在饱和水蒸气条件下提高温度和压力使水泥中的方镁石在较短的时间内绝大部分水化,用试件的形变来判断水泥浆体积安定性。

7. 2. 14. 2 术语

压蒸是指在温度大于100℃的饱和水蒸气条件下的处理工艺。为了使水泥中的方镁石在短时间里水化,用215. 7℃的饱和水蒸气处理3h,其对应压力为2. 0MPa。

7.2.14.3 仪器

(1 ) 25mm X 25mm X 280mm 试模、钉头、捣棒和比长仪符合GB 751《水泥胶砂干缩试验方法》的要求。

(2)水泥净浆搅拌机符合GB 3350. 8《水泥物理检验仪器水泥净浆搅拌机》的要求。

(3)沸煮箱符合GB 1346《水泥标准稠度用水量、凝结时间、安定性检验方法》中3.3条的要求。

(4)压蒸釜为高压水蒸气容器,装有压力自动控制装置、压力表、安全阀、放汽阀和电热器。电热器应能在试验荷载条件下,45? 75min内使锅内蒸气压升至表压2.0MPa,恒压时要尽量不使蒸汽排出。压力自动控制器应能使锅内压力控制在(2.0 ±0.05) MPa [相当于 (215.7士 1.3)℃]范围内,并保持3h以上。压蒸釜在停止加热后90min内能使压力从2. 0MPa 降至0. 1MPa以下。放汽阀用于加热初期排除锅内空气和在冷却期终放出锅内剩余水汽。压力表的量程为4.0MPa,分度值不得大于 0.05MPa。压蒸釜盖上还应备有温度测量孔,插入温度计后能测出釜内的温度。

7. 2. 14. 4 试样

①试样应通过0. 9mm的方孔筛。

②试样的沸煮安定性必须合格。为减少f- CaO对压蒸结果的影响,允许试样摊开在空气中存放不超过一周再进行压蒸试件的成型。

7.2.14.5试验条件

成型试验室、拌和水、湿气养护箱应符合 GB 177《水泥胶砂强度检验方法》中3. 1、3. 2 条的规定。成型试件前试样的温度应在17?25℃ 范围内。压蒸试验室应不与其他试验共用,并备有通风设备和自来水源。

试件长度测量应在成型试验室或温度恒定的试验室里进行,比长仪和校正杆都应与试验室的温度一致。

7.2.14.6试件的成型

(1)试模的准备 试验前在试模内涂上一薄层机油,并将钉头装入模槽两端的圆孔内,注意钉头外露部分不要沾染机油。

(2)水泥标准稠度净浆的制备 每个水泥样应成型两条试件,需称取水泥800g,用标准稠度水量拌制,其操作步骤按GB 1346《水泥标准稠度用水量、凝结时间、安定性检验方法》中6.4 条进行。

(3)试体的成型 将已拌和均匀的水泥浆体分两层装入已准备好的试模内。层浆体装入高度约为试模高度的3/5,先以小刀划实,尤其钉头两侧应多插几次,然后用23mm X 23mm捣棒由钉头内侧开始,即在两钉头尾部之间,从一端向另一端顺序地捣压10次,往返共捣压20 次,再用缺口捣棒在钉头两侧各捣压2次,然后装入第二层浆体,浆体装满试模后,用刀划匀,刀划的深度应透过层胶砂表面,再用捣棒在浆体上顺序地捣压12次,往返共捣压24次。每次捣压时,应先将捣棒接触浆体表面,再用力捣压。捣压必须均匀,不得打击。捣压完毕将剩余浆体装到模上,用刀抹平,放入湿气养护箱中养护3?5h后,将模上多余浆体刮去,使浆体面与模型边平齐。然后记上编号,放入湿气养护箱中养护至成型后24h脱模。

注:在出厂检验中,允许用7.2.14.10的试模和成型方法来制备试件,但当结果有异议时,应以 25mmX25mmX280mm试件的结果为准。

7.2.14. 7试件的沸煮

(1)初长的测量 试件脱模后即测其初长。测量前要用校正杆校正比长仪百分表零读数,测量完毕也要核对零读数,如有变动,试件应重新测量。

试件在测长前应将钉头擦干净,为减少误差,试件在比长仪中的上下位置在每次测量时应保持一致,读数前应左右旋转,待百分表指针稳定时读数(L0),结果记录至0.001mm。

(2)沸点试验 测完初长的试件平放在沸煮箱的试架上,按GB 1346沸煮安定性试验的制度进行沸煮。如果需要,沸煮后的试件也可进行测长。

7.2.14.8试件的压蒸

(1)沸煮后的试件应在四天内完成压蒸。试件在沸煮后压蒸前这段时间里应放在(20±2)℃的水中养护。

压蒸前将试件在室温下放在试件支架上,试件间应有间隙。为了保证压蒸时压蒸釜内始终保持饱和水蒸气压,必须加入足量的蒸馏水,加入量一般为锅容积的7%?10%,但试件应不接触水面。

(2)在加热初期应打开放汽阀,让釜内空气排出直至看见有蒸汽放出后关闭,接着提高釜内温度,使其从加热开始经45?75min达到表压 (2. 0±0.05)MPa,在该压力下保持3h后切断电源,让压蒸釜在90min内冷却至釜内压力低于 0. 1MPa,然后微开放汽阀排出釜内剩余蒸汽。

压蒸釜的操作应严格按有关规程和7. 2. 14. 11 进行。

(3)打开压蒸釜,取出试件立即置于90℃以上的热水中,然后在热水中均匀地注入冷水,在 15min内使水温降至室温,注入水时不要直接冲向试件表面。再经15min取出试件擦净,按7. 2.14. 7(1)方法测长)(L1)。如发现试件弯曲、过长、龟裂等应作记录。

7.2.14.9结果计算与评定

(1)结果计算 水泥净浆试件的膨胀率以百分数表示,取两条试件的平均值,当试件的膨胀率与平均值相差超过±10%时应重做。

试件压蒸膨胀率按式(7-2-25)计算:

LA=(L1-L0)/L×100% (7-2-25)

式中LA——试件压蒸膨胀率,%

L——试件有效长度,250mm;

L0——试件脱模后初长读数,mm;

L1——试件压蒸后长度读数,mm。

结果计算至0.01%。

(2)结果评定 当普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥的压蒸膨胀率不大于0.50%,硅酸盐水泥压蒸膨胀率不大于0.80%时,为体积安定性合格,反之为不合格。

7. 2. 14. 10 25mmX25mm X 146mm 试件试验方法

(1)范围 规定了 25mmX 25mm X 146mm 压蒸试件的试验方法。

(2)仪器

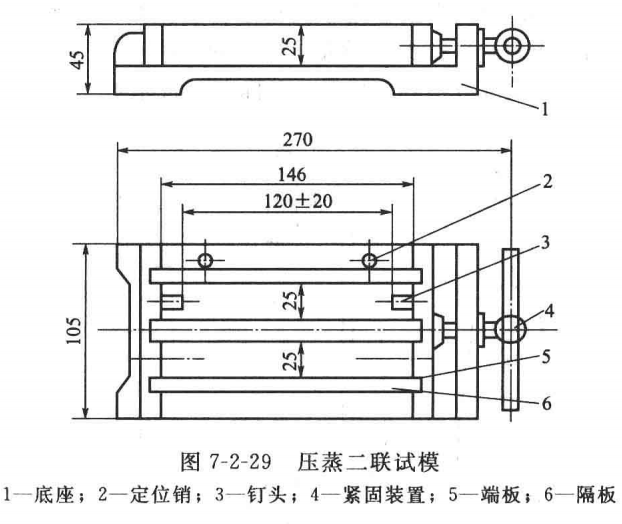

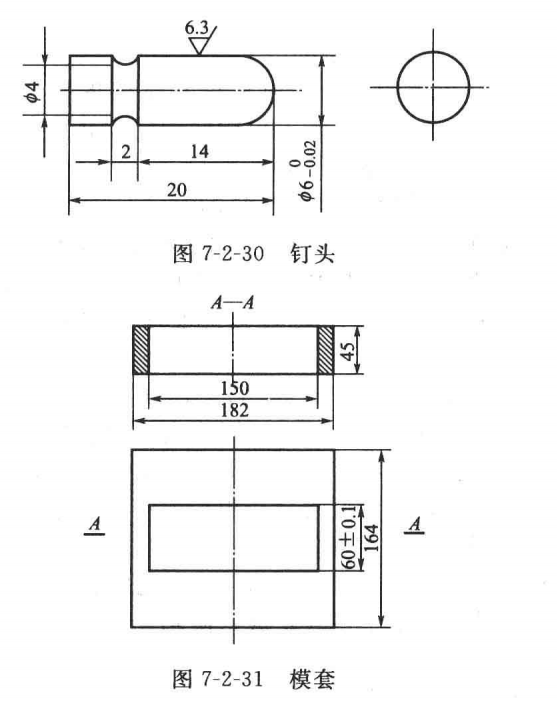

①试模、钉头和模套 试模为二联式,如图7-2-29所示,由金属材料制成,各组件可以拆卸并打有编号,试模模槽有效尺寸为25mmX 25mmX 146mm,端板具有安置测量钉头的圆孔, 圆孔位置应保证测量钉头在试件的中心线上。测量钉头用不锈钢或其他硬质不锈蚀材料制成,形状规格如图7-2-30,钉头固定在试模上后,钉头内侧之间距离为(120±2)mm,钉头深入试模深度为(7 + 1)mm。

模套由钢材制成,用于成型时挡料和固定试模用,结构尺寸如图7-2-31所示。

②水泥净浆搅拌机符合GB 3350. 8《水泥物理检验仪器 水泥净浆搅拌机》的要求。

③胶砂振动台符合GB 3350. 2《水泥物理检验仪器 胶砂振动台》的要求。

④沸点箱 符合GB 1346《水泥标准稠度用水量、凝结时间、安定性检验方法》中3. 3条的要求。

⑤压蒸釜 符合7. 2. 14.3 (4)的要求。

⑥比长仪 由百分表和支架组成,并附有校正杆(结构如图7-2-32所示)。百分表的量程为0? 10mm,分度值为0. 01mm。校正杆长度160mm,用热胀系数较小的特定合金钢制成,两端加工成与测量钉头同样大小的球面。中间手握处应包有橡胶或其他隔热材料,并标有立向标记。 (3)试件的成型

(3)试件的成型

①试模的准备 试验前在试模内涂上一薄层机油,并将钉头装入模槽两端的圆孔内,注意钉头外露部分不要沾染机油。

②水泥标准稠度净浆的制备 每个水泥样应成型两条试件,需称取水泥500g,用标准稠度用水量拌制,其操作步骤按GB 1346《水泥标准稠度用水量、凝结时间、安定性检验方法》中 6. 4条进行。

③试件的成型 在制备标准稠度净浆的同时,将装好钉头的试模连同模套卡紧在振动台的工作位置上,将拌好的水泥浆装入试模内用小刀摊平,开动振动台并用小刀沿试模长度方向来回划动,使浆体表层趋于平整并充满试模边角,划动操作应在启动后80s内完成。振动2min 后去掉模套取下试模,放入湿箱中养护至终凝后取出刮平、编号,然后放回湿箱中养护至成型后 (24±2)h 脱模。

④试件的沸煮和压蒸 同7. 2. 14. 7 和 7.2. 14.8。

⑤结果计算与评定 同7.2.14.9,但试件有效长度(L)为120mm。

7.2.14. 11安全注意事项

(1)在压蒸试验过程中将温度计与压力表同时使用,因为温度和饱和蒸气压具有一定的关系,同时使用就可及时发现压力表发生的故障,以及试验过程中由于压蒸釜内水分损失而造成的不正常情况。

(2)安全阀应调节至高于压蒸试验工作压力的10%,即约为2. 2MPa;安全阀每年至少检验两次,检验时可以用压力表检验设备,也可以调节压力自动控制器,使压蒸釜达到2.2MPa。此时安全阀应立即被顶开。注意安全阀放汽方向应 背向操作者。

(3)在实际操作中,有可能同时发生以下故障:自动控制器失灵;安全阀不灵敏;压力指针骤然指示为零,实际上已超过刻度从反方向返至零点,如发现这些情况,不管釜内压力有多大,应立即切断电源,并采取安全措施。

(4)当压蒸试验结束放汽时,操作者应站在背离放汽阀的方向,打开釜盖时,应戴上石棉手套,以免烫伤。

(5)在使用中的压蒸釜,有可能发生压力表表针折回试验的初始位置或开始点,此时未必表示压力为零,釜内可能仍然保持有一定的压力,应找出原因并采取措施。