油库液位测量方案

发布时间:2017/2/10 9:38:00油库液位测量方案简介

总则§1.1拟定本方案的目的在于实时监测油库液位及油温,为生产调度、经济运行提供重要参数和基本依据。

§1.2本方案根据油位测量功能要求而拟定。

§1.3本方案遵循相关部颁标准、国家标准。若有特殊要求的,以需方管理部门要求为准。

第二章 功能要求

§2.1 测量:油位测量6路,温度测量6路,测量范围据要求而定,线性误差<2%。分辨率0.01m。测量路数根据需要可以拓展。

§2.2 显示:两地显示,现场液晶显示,控制室图形数字双显示。

§2.3 通讯:储油罐与控制室液位数据通讯,通过防爆屏蔽电缆将液位信息传送至控制室的二次仪表(或工控机)上。发送频率根据需要可随意设定。

§2.4 设定:油罐液位基值设定,传感器量程设定,滤波系数设定,液位上下限报警设定。

§2.5 油罐的特殊性要求本系统具有防雷、防爆功能。

第三章 系统方案分析

§3.1 通讯传输

通讯传输对于液位测量来说,是很关键的一个环节,它的好坏直接影响着测量的可靠性。对通讯方式的选择也决定着测量系统其它设备的选型,且对系统造价有重要影响。下面就两种无线通讯传输系统作简要分析。有线传输

屏蔽电缆,适合短距离传输,造价低廉,信号稳定可靠。液位计到控制室液位控制仪可采用屏蔽线缆传输。架设屏蔽电缆实现液位数据信号传输,屏蔽电缆应穿在镀锌钢管内,以防遭到意外破坏,屏蔽电缆屏蔽层应可靠接地可避免雷击的侵害。

二、GPRS无线传输

1.由油罐到控制室采用GPRS无线传输方式,即GPRS通信终端通过RS232或RS485数据线与雷达液位计相连。定时或触发读取液位计输出的液位数字信号,并对数据进行打包、压缩、加密等处理后,通过无线GPRS网络,发送给控制室上位机。这种传输方式适合于远距离无线传输,收环境影响因素小,但对网络依耐性较强,后期运营时会产生数据流量费用。

根据本项目实际情况,采用有线数据传输方案更合适,不但稳定可靠,还可省去后期的数据传输流量费用。

§3.2 油罐液位测量常用测量方式

超声波液位传感器。超声波测量液位的原理是利用超声波的反射时间来测距,传感装置向液面发射超声波,液面反射部分回波,反射波被装置探测,波的运动时间与距离成正比,通过声速及所测时间即可求得液位位。此方法是一种非接触式测量法,无机械可动部分,可靠性高,安装简单、方便,且不受液体的粘度、密度等影响比较低,但对环境要求较高,噪音及挥发性气体都会对它造成极大的干扰,造成测量值不准确。雷达液位计

雷达液位计也是一种非接触式测量液位计,采用发射—反射—接收的工作模式。雷达液位计的天线发射出电磁波,这些波经被测对象表面反射后,再被天线接收,电磁波从发射到接收的时间与到液面的距离成正比,关系式如下:D=CT/2(D:雷达液位计到液面的距离C:光速T:电磁波运行时间) 雷达液位计记录脉冲波经历的时间,而电磁波的传输速度为常数,则可算出液面到雷达天线的距离,从而知道液面的液位。不需要传输媒介,不受大气、蒸气、槽内挥发雾影响的特点,能用于挥发介质的液位测量。采用非接触式测量,不受槽内液体的密度、浓度等物理特性的影响,可靠性高,广泛用于各种大型油罐。

3 .e码射频液位计是专为油库液位测量而开发的一种新型射频液位计,采用射频技术和微机技术,解决了传统点式物位计温漂大、标定难、怕粘附的难题,克服了传统的机械式物位计容易产生的渗漏、断线等问题,可广泛用于各种油罐液位的报警(及联合控制。特别在高温、强腐蚀、强粘稠、重粉尘的环境下是其它类型的液位计所无法比拟的。

4.油罐液位测量方式比较

从国内综合应用情况及本项目的实际情况看,此方案选用雷达液位计作为液位测量方式较合适。既经济适用,又稳定可靠。

§3.4系统防雷、防爆

防雷

雷击会通过以下两种方式破坏电子设备:直击到电源和信号输入线,经电源和信号线进入而损害设备;以感应方式(电阻性、电感性、电容性)偶合到电源、信号线上,最终损害设备。若信号线、电源线铺设于电缆沟中,则遭受直接雷击的可能性不大,其防护的主要对象是雷电波侵入(感应)。根据雷击瞬间过电压产生、危害的途径,则对油位测量系统要尽可能降低雷电带来的损失,就必须采取系统的、综合的防雷措施。

防爆

油罐的特殊性要求液位测量系统要有很好的防爆要求,雷达液位计EXiaIICT6的防爆等级完够满足我们的需要。

第四章 总体方案

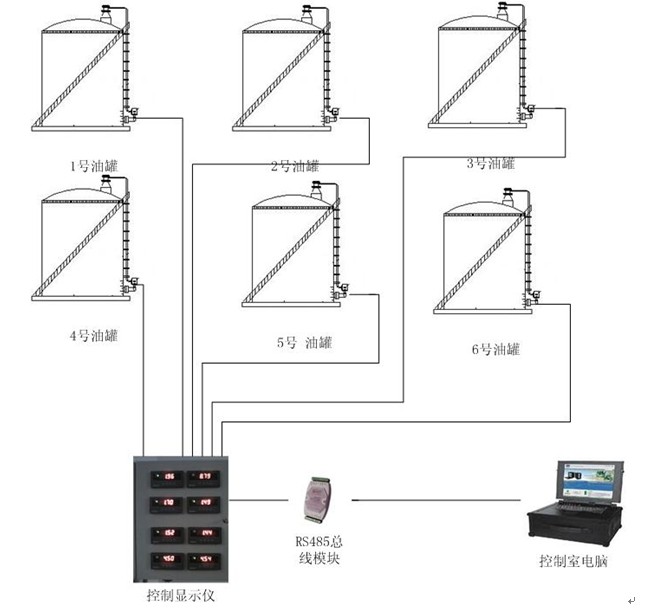

§4.1 油罐液位测量系统结构示意图

图4-1

图4-1

系统结构如图4-1所示。当油库液位变化时,雷达液位计将液位信号转换为电流信号,输出4-20mA电流信号,通过屏蔽电缆传输至控制室的液位显示控制仪上,显示当前液位值,且可任意设定油位的报警值,仪表输出4-20mA由RS485总线模块模拟量信号转为数字信号,通过屏蔽电缆传输至工控机的组态软件上,显示出当前的实际液位,计算库存量。也可根据实际需要,任意设定油罐液位的上下限报警值。

如图4-2为油罐液位监控画面

如图4-2为油罐液位监控画面